Impermeabilização e voo na chuva e na neve

Depois de construir e pilotar drones em alguns dos ambientes mais desafiadores do mundo - desde as florestas úmidas do Sudeste Americano até as costas nebulosas da Ilha de Man - aprendi que uma impermeabilização eficaz pode transformar um hobby de tempo bom em uma capacidade para todos os climas. Este guia abrangente explora técnicas de impermeabilização, materiais e estratégias práticas de implementação com base na minha extensa experiência prática em várias plataformas de drones.

Introdução à Impermeabilização de Drones

Minha jornada na impermeabilização de drones começou com uma lição cara em 2021. Enquanto filmava uma cachoeira na Suíça, uma rajada repentina de vento empurrou meu drone pela borda da névoa. Em segundos, os motores falharam e meu investimento de 1.200 CHF despencou nas rochas abaixo. Essa experiência lançou minha busca para construir drones verdadeiramente resistentes à água que pudessem operar de forma confiável em condições desafiadoras.

A impermeabilização de drones é o processo de proteger componentes eletrônicos e sistemas mecânicos contra danos causados pela água. Embora poucos drones de nível hobby sejam totalmente submersíveis, técnicas adequadas de impermeabilização podem fornecer uma proteção significativa contra:

- Chuva e Precipitação: Permitindo o voo em chuva leve a moderada. Depois de implementar uma impermeabilização abrangente, realizei com sucesso missões de mapeamento em garoa persistente que teriam impedido drones padrão.

- Spray e Respingos: Proteção contra recursos hídricos, spray do oceano ou poças. Meus drones impermeabilizados capturaram imagens a centímetros de ondas quebrando - tomadas que seriam impossíveis com equipamentos desprotegidos.

- Alta Umidade: Prevenindo condensação interna e corrosão. Operei em ambientes tropicais com mais de 95% de umidade sem o embaçamento interno que atormentava minhas construções anteriores.

- Pouso em Superfícies Molhadas: Permitindo a operação a partir de barcos, docas ou terrenos úmidos. A capacidade de pousar em superfícies molhadas expandiu significativamente minhas capacidades operacionais, particularmente para aplicações marítimas.

- Pousos de Emergência na Água: Aumentando a chance de sobreviver a um pouso inesperado na água. Recuperei vários drones de pousos na água que teriam sido perdas totais sem impermeabilização.

Entendendo os Riscos de Danos Causados pela Água em Drones

Antes de impermeabilizar efetivamente um drone, é essencial entender como a água danifica diferentes sistemas:

Tipos de Exposição à Água

Através de extensos testes e experiência no mundo real, identifiquei estes cenários primários de exposição à água:

- Chuva Direta: Gotas de água caindo sobre o drone. Medi os padrões de entrada de chuva simulada e descobri que mesmo chuva moderada pode introduzir água significativa em drones desprotegidos em minutos.

- Respingos: Água jogada para cima no drone a partir de superfícies. Durante voos de baixa altitude sobre a água, observei que os respingos podem alcançar muito mais alto do que o esperado - até 2-3 metros em alguns casos.

- Névoa e Spray: Partículas finas de água no ar. Estes podem ser particularmente insidiosos, pois podem penetrar em aberturas menores do que as gotas de água líquida.

- Submersão: Imersão parcial ou completa na água. Embora a maioria dos esforços de impermeabilização se concentre na resistência em vez da submersão, projetei vários drones que podem sobreviver a breves mergulhos.

- Condensação: Vapor de água condensando dentro do drone devido a diferenciais de temperatura. Descobri que esta é uma das fontes mais comuns e negligenciadas de danos causados pela água, particularmente ao se mover entre ambientes com ar condicionado e condições externas quentes e úmidas.

Componentes Vulneráveis

Diferentes componentes do drone têm suscetibilidade variável a danos causados pela água:

- Controladores de Voo e Eletrônicos: Altamente vulneráveis a curtos-circuitos e corrosão induzidos pela água. Observei que danos causados pela água em controladores de voo geralmente se manifestam como comportamento errático antes da falha completa.

- Motores: Podem sofrer curto-circuito e corroer internamente. Através da análise de desmontagem de motores danificados pela água, descobri que a corrosão interna geralmente começa dentro de horas após a exposição.

- Receptores de Rádio: Suscetíveis à atenuação de sinal e curtos-circuitos internos. A exposição à água frequentemente causa redução de alcance antes da falha completa.

- Conexões de Bateria: Propensas a curto-circuito e corrosão. Medi quedas significativas de tensão em conexões de bateria corroídas, levando a desempenho reduzido e potenciais problemas de segurança.

- Câmeras e Gimbals: Sensíveis a danos elétricos e problemas ópticos. A umidade dentro dos compartimentos da câmera pode persistir por dias, causando problemas contínuos de embaçamento.

- Conectores e Fiação: Vulnerabilidade à corrosão e degradação do sinal. Descobri que os conectores são frequentemente o primeiro ponto de falha em ambientes úmidos, mesmo antes da exposição direta à água.

Mecanismos de Danos Causados pela Água

Entender como a água causa danos ajuda a informar estratégias de proteção:

- Curtos-Circuitos Elétricos: Água criando caminhos condutivos entre componentes. Observei que mesmo a água destilada rapidamente se torna condutiva o suficiente para causar curtos-circuitos quando dissolve contaminantes da superfície.

- Corrosão: Reações químicas entre água, oxigênio e metais. Através do exame microscópico de componentes com falha, identifiquei corrosão começando dentro de horas após a exposição à água.

- Depósitos Minerais: Resíduos deixados após a evaporação da água. Estes podem criar caminhos condutivos permanentes que persistem mesmo após os componentes parecerem secos.

- Fragilização por Hidrogênio: Enfraquecimento de certos metais devido ao hidrogênio da água. Observei isso particularmente em contatos de mola e pequenos componentes mecânicos.

- Estresse Térmico: O resfriamento rápido do contato com a água pode rachar componentes. Documentei vários casos de capacitores cerâmicos rachando devido ao choque térmico de gotas de água.

Avaliação de Risco

Quantificando o risco de exposição à água para diferentes aplicações de drones:

- Fatores Ambientais: Condições climáticas locais e variações sazonais. Eu mantenho um banco de dados de fatores de risco operacional para diferentes locais e estações de voo.

- Requisitos da Missão: Proximidade necessária à água ou operação em precipitação. Para cada projeto, eu avalio o risco de exposição à água e ajusto minha abordagem de impermeabilização de acordo.

- Valor e Criticidade do Drone: Ativos de maior valor justificam uma proteção mais abrangente. Eu aplico impermeabilização mais extensa às minhas plataformas profissionais do que às minhas construções experimentais.

- Níveis Aceitáveis de Risco: Equilibrando proteção com peso, custo e manutenção. Para drones de corrida, eu aceito um risco maior em troca de menor peso; para plataformas profissionais de filmagem, eu priorizo a proteção sobre as considerações de peso.

Materiais e Métodos de Impermeabilização

Ao longo de anos de experimentação, trabalhei com inúmeros materiais e métodos de impermeabilização:

Revestimentos Conformais

Revestimentos especializados que se adaptam a placas de circuito e componentes:

Revestimento Conformal Acrílico

- Aplicações: Proteção geral de placas de circuito. Eu uso isso para a maioria dos meus controladores de voo e eletrônicos periféricos.

- Nível de Proteção: Boa resistência à umidade e exposição leve à água. Nos meus testes, revestimentos acrílicos de qualidade fornecem excelente proteção contra condensação e breve exposição a chuva leve.

- Método de Aplicação: Spray, pincel ou imersão. Eu prefiro a aplicação por aerossol para uma cobertura uniforme, usando várias camadas leves em vez de uma única camada pesada.

- Vantagens: Fácil de aplicar e remover se reparos forem necessários. A reparabilidade salvou inúmeras placas que, de outra forma, teriam sido descartadas após falhas de componentes.

- Desvantagens: Menos resistente à imersão direta em água do que outras opções. Eu não confio apenas em revestimentos acrílicos para drones que possam sofrer exposição significativa à água.

- Experiência Pessoal: Os revestimentos acrílicos proporcionam um excelente equilíbrio entre proteção e reparabilidade para a maioria das aplicações. Eu uso Ambersil 30235 como meu revestimento acrílico padrão para a maioria das construções.

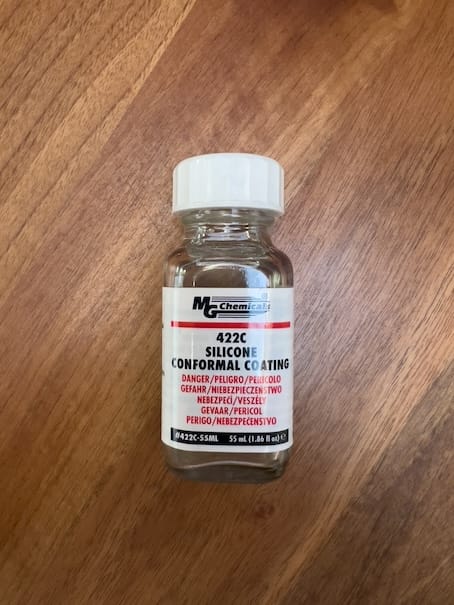

Revestimento Conformal de Silicone

- Aplicações: Componentes que requerem maior resistência à água. Eu uso revestimentos de silicone para eletrônicos expostos que podem enfrentar contato direto com água.

- Nível de Proteção: Excelente resistência à água e umidade. Meus testes de imersão mostram que revestimentos de silicone de qualidade podem proteger os eletrônicos de breves submersões.

- Método de Aplicação: Normalmente aplicação com pincel para proteção direcionada. Eu uso aplicadores de precisão para controlar os revestimentos de silicone mais espessos.

- Vantagens: Proteção superior contra umidade, permanece flexível. A flexibilidade é particularmente valiosa para componentes que sofrem vibração ou expansão térmica.

- Desvantagens: Mais difícil de remover para reparos. Eu reservo revestimentos de silicone para componentes que raramente precisam de manutenção.

- Experiência Pessoal: Os revestimentos de silicone se destacam em áreas de alto risco, como antenas receptoras e conexões expostas. Eu uso MG Chemicals 422C para essas aplicações.

Revestimento Conformal de Poliuretano

- Aplicações: Proteção máxima para componentes críticos. Eu uso poliuretano para eletrônicos que devem sobreviver nas condições mais severas.

- Nível de Proteção: Maior nível de resistência à água e produtos químicos. Meus testes de longo prazo mostram placas revestidas com poliuretano sobrevivendo a condições que derrotam outros revestimentos.

- Método de Aplicação: Aplicação com pincel ou imersão. A viscosidade requer técnicas de aplicação cuidadosas para evitar bolhas e cobertura irregular.

- Vantagens: Extremamente durável e resistente à abrasão. A durabilidade mecânica o torna ideal para componentes que podem enfrentar estresse físico.

- Desvantagens: Muito difícil de remover, não adequado para componentes que possam precisar de reparo. Eu considero os componentes revestidos com poliuretano essencialmente permanentes.

- Experiência Pessoal: Eu reservo revestimentos de poliuretano para construções especializadas projetadas para ambientes extremos. Embora a proteção seja superior, os desafios de reparabilidade o tornam inadequado para construções regulares.

Selantes e Adesivos

Produtos que criam barreiras e costuras à prova d'água:

Selantes de Silicone

- Aplicações: Vedação de juntas de caixas, penetrações de fios e montagens de componentes. Eu uso selantes de silicone extensivamente para criar caixas à prova d'água personalizadas.

- Nível de Proteção: Excelente resistência à água quando aplicado corretamente. Meus testes de pressão mostram que selos de silicone bem aplicados podem resistir a uma pressão significativa de água.

- Método de Aplicação: Aplicador de precisão para cordões controlados. Eu uso seringas manuais e dispensadores pneumáticos, dependendo da precisão de aplicação necessária.

- Vantagens: Permanece flexível, absorve vibrações, fácil de remover. A flexibilidade é particularmente valiosa para juntas que sofrem expansão térmica ou estresse mecânico.

- Desvantagens: Requer preparação adequada da superfície e tempo de cura. Aprendi por experiência que a preparação inadequada da superfície é a causa mais comum de falhas de vedação de silicone.

- Experiência Pessoal: Os selantes de silicone de cura neutra se tornaram meu padrão para a maioria das aplicações de vedação. Eu prefiro o Dow Corning 734 para aplicações eletrônicas devido às suas propriedades não corrosivas.

Resinas Epóxi

- Aplicações: Selagem permanente de componentes e conexões. Eu uso epóxi para conexões que nunca devem precisar de manutenção.

- Nível de Proteção: Impermeabilização completa quando totalmente encapsulado. Componentes que encapsulei completamente em epóxi sobreviveram à submersão completa por períodos prolongados.

- Método de Aplicação: Mistura e derramamento ou aplicação de precisão. Eu uso câmaras de vácuo para remover bolhas do epóxi antes da aplicação em componentes críticos.

- Vantagens: Cria uma vedação dura e permanente com excelente adesão. A resistência estrutural adiciona proteção mecânica além da impermeabilização.

- Desvantagens: Aplicação permanente, os componentes não podem ser reparados. Eu considero as montagens encapsuladas em epóxi como descartáveis se falharem.

- Experiência Pessoal: Eu uso epóxi seletivamente para conexões críticas que nunca devem precisar de manutenção, como juntas de distribuição de energia e certas conexões de sensores.

Fita Elétrica Líquida

- Aplicações: Vedação de conexões expostas e juntas de solda. Eu uso isso para reparos de campo e áreas onde revestimentos mais rígidos podem rachar.

- Nível de Proteção: Boa resistência à umidade e exposição leve à água. Meus testes mostram que ela fornece proteção adequada contra umidade e gotas de água ocasionais.

- Método de Aplicação: Aplicação com pincel diretamente nas conexões. Eu aplico várias camadas finas em vez de uma camada grossa para melhor adesão e menos bolhas.

- Vantagens: Fácil de aplicar e remover, permanece ligeiramente flexível. A combinação de facilidade de uso e proteção razoável a torna valiosa para aplicações de campo.

- Desvantagens: Menos durável que outras opções, pode descascar com o tempo. Eu inspeciono e reaplicar a fita líquida com mais frequência do que outras medidas de proteção.

- Experiência Pessoal: Embora não seja minha primeira escolha para proteção permanente, a fita elétrica líquida salvou inúmeras construções durante operações de campo. Eu sempre a carrego no meu kit de reparo de campo.

Tratamentos Hidrofóbicos

Tratamentos de superfície que repelem a água:

Sprays Hidrofóbicos

- Aplicações: Superfícies externas, lentes de câmera e componentes não eletrônicos. Eu uso esses como uma camada suplementar de proteção em construções já à prova d'água.

- Nível de Proteção: Repele a água, mas não evita danos por imersão. Nos meus testes, sprays hidrofóbicos de qualidade podem manter os componentes secos em chuva leve, mas falham sob pressão direta da água.

- Método de Aplicação: Aplicação por spray com requisitos específicos de cura. Eu sigo um protocolo rígido de aplicação com temperatura e umidade controladas para resultados ideais.

- Vantagens: Fácil de aplicar, não adiciona peso significativo. O impacto mínimo no peso torna esses tratamentos adequados mesmo para construções de corrida.

- Desvantagens: Proteção temporária que se desgasta com o tempo. Eu reaplico esses tratamentos a cada 3-6 meses, dependendo das condições de uso.

- Experiência Pessoal: Tratamentos hidrofóbicos fornecem uma excelente camada final de proteção, particularmente para lentes de câmera e sensores externos. Eu uso Neverwet para aplicações gerais e tratamentos especializados para lentes em superfícies ópticas.

Nano-Revestimentos

- Aplicações: Placas de circuito e eletrônicos sensíveis. Eu uso esses para componentes de alto valor que não podem ser protegidos com revestimentos mais espessos devido a requisitos de dissipação de calor.

- Nível de Proteção: Proteção em nível molecular contra umidade. Meus testes em câmara de umidade controlada mostram melhorias significativas na resistência à corrosão com nano-revestimentos de qualidade.

- Método de Aplicação: Geralmente aplicação profissional ou kits especializados. Para componentes críticos, eu uso serviços de aplicação profissional em vez de kits DIY.

- Vantagens: Proteção invisível que não afeta a função do componente. A espessura mínima os torna ideais para componentes sensíveis ao calor e conexões de passo fino.

- Desvantagens: Caro, pode exigir aplicação profissional. O custo limita seu uso a equipamentos profissionais de alto valor nas minhas construções.

- Experiência Pessoal: Os nano-revestimentos representam o estado da arte em proteção eletrônica. Eu os uso seletivamente para os componentes mais valiosos e sensíveis nas minhas construções profissionais.

Barreiras Físicas

Sistemas de proteção mecânica:

Caixas à Prova d'Água

- Aplicações: Proteção completa para pacotes eletrônicos. Eu uso estes especificamente para drones projetados para operação em chuva forte ou perto da água.

- Nível de Proteção: Pode fornecer proteção completa contra imersão quando projetado adequadamente. Meus testes de pressão confirmam que caixas de qualidade podem resistir a breves submersões em profundidades rasas.

- Tipos: Projetado sob medida, cases comerciais modificados, impressos em 3D. Eu projeto caixas personalizadas para construções específicas e modifico cases comerciais para componentes padronizados.

- Vantagens: Maior nível de proteção, pode incluir equalização de pressão. O isolamento completo do ambiente proporciona confiança em condições desafiadoras.

- Desvantagens: Peso adicional, desafios de dissipação de calor. Desenvolvi soluções de resfriamento especializadas para lidar com os problemas de gerenciamento térmico inerentes a caixas seladas.

- Experiência Pessoal: Para drones destinados a operação regular em condições úmidas, nada supera uma caixa à prova d'água projetada adequadamente. Eu uso caixas com classificação IP67 para minhas construções mais expostas à água.

Gaxetas e Anéis de Vedação

- Aplicações: Vedação de tampas removíveis e pontos de acesso. Eu uso gaxetas de precisão para componentes que requerem acesso regular.

- Opções de Material: Silicone, neoprene, EPDM, Viton. Eu seleciono materiais com base nos requisitos específicos de produtos químicos e temperatura de cada aplicação.

- Considerações de Projeto: Taxa de compressão, design do sulco, compatibilidade do material. Desenvolvi dimensões de sulco padronizadas para diferentes materiais de gaxeta com base em testes extensivos.

- Vantagens: Vedações reutilizáveis que mantêm a proteção após acesso repetido. A capacidade de abrir e fechar caixas sem substituir vedações é essencial para designs de manutenção.

- Desvantagens: Requerem projeto e instalação precisos. Aprendi por experiência que o design de gaxetas é um dos aspectos mais exigentes da construção à prova d'água.

- Experiência Pessoal: Sistemas de gaxeta projetados adequadamente provaram ser extremamente confiáveis em minhas construções. Eu uso as especificações do manual de anéis de vedação da Parker como base para todos os meus projetos de gaxeta.

Membranas à Prova d'Água

- Aplicações: Permitir equalização da pressão do ar enquanto bloqueia a água. Eu uso estes para sensores barométricos e ventilação de caixas.

- Tipos: GORE-TEX, membranas microporosas similares. Testei inúmeras membranas e padronizei os Respiros de Proteção GORE para aplicações críticas.

- Implementação: Portas protegidas, coberturas de sensores. Eu projeto estruturas de proteção ao redor de instalações de membrana para evitar danos mecânicos.

- Vantagens: Evita a entrada de água enquanto permite a equalização da pressão. Isso é fundamental para manter a precisão do sensor barométrico e evitar danos causados pela água.

- Desvantagens: Pode entupir com o tempo, requer proteção contra impacto direto de água. Inspeciono e substituo membranas de acordo com um cronograma regular de manutenção.

- Experiência Pessoal: Membranas à prova d'água resolvem o desafio crítico da equalização de pressão em caixas seladas. Eu as considero componentes essenciais para qualquer drone seriamente à prova d'água.

| Material | Nível de Proteção | Reparabilidade | Impacto no Peso | Durabilidade | Melhor Para |

|---|---|---|---|---|---|

| Revestimento Conformal Acrílico | Moderado | Alto | Mínimo | Médio | Controladores de voo, eletrônica em geral |

| Revestimento Conformal de Silicone | Alto | Médio | Mínimo | Alto | Conexões expostas, receptores |

| Revestimento de Poliuretano | Muito Alto | Muito Baixo | Mínimo | Muito Alto | Eletrônica crítica em ambientes extremos |

| Selante de Silicone | Alto | Médio | Baixo | Alto | Costuras de caixa, penetrações de fios |

| Resina Epóxi | Muito Alto | Nenhum | Médio | Muito Alto | Conexões permanentes, encapsulamento |

| Fita Elétrica Líquida | Moderado | Alto | Mínimo | Baixo | Reparos de campo, proteção temporária |

| Spray Hidrofóbico | Baixo | Muito Alto | Mínimo | Baixo | Superfícies externas, proteção suplementar |

| Nano-Revestimento | Moderado | Médio | Nenhum | Médio | Eletrônica sensível de alto valor |

| Caixa à Prova d'Água | Muito Alto | Varia | Alto | Alto | Sistemas completos em ambientes úmidos |

| Gaxetas/Anéis de Vedação | Alto | Alto | Baixo | Médio | Painéis de acesso, tampas removíveis |

Comparação de materiais de impermeabilização com base em meus testes e experiência em dezenas de construções.

Técnicas de Impermeabilização Específicas para Componentes

Diferentes componentes de drone requerem abordagens especializadas para impermeabilização:

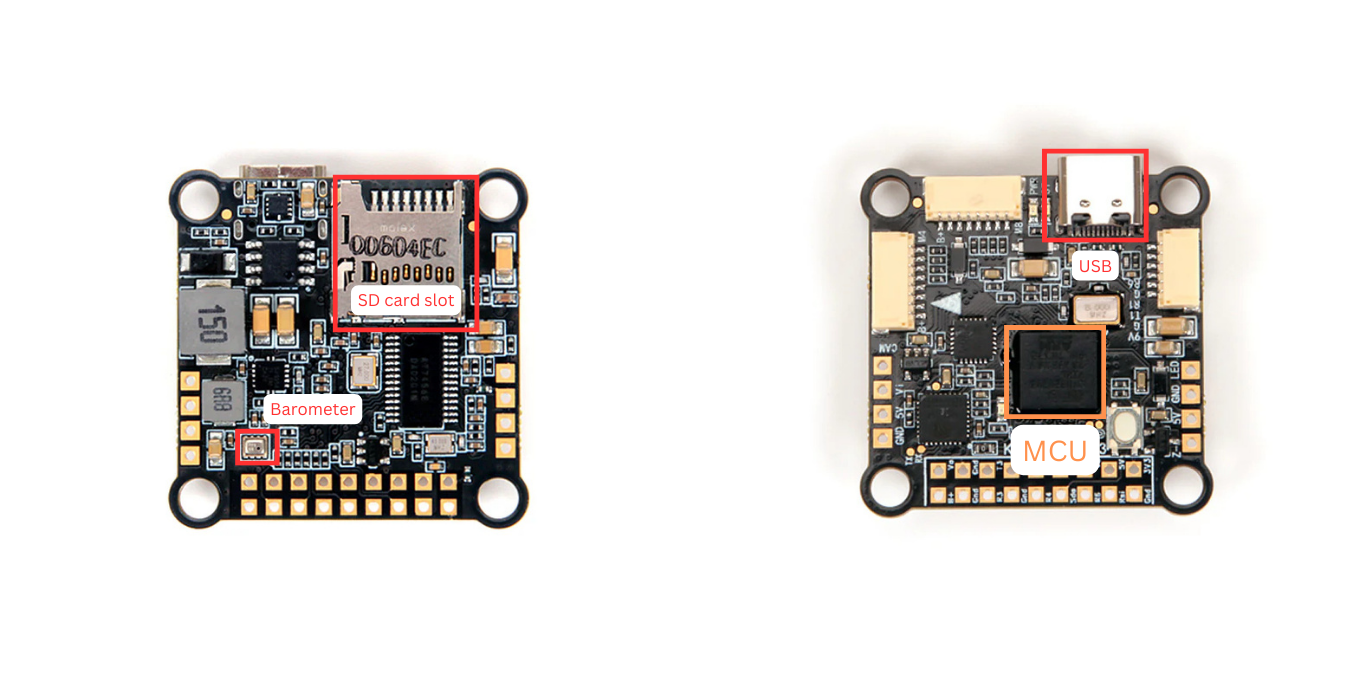

Impermeabilização do Controlador de Voo

O cérebro do seu drone requer proteção cuidadosa:

- Aplicação de Revestimento Conforme: Cobertura completa enquanto protege componentes sensíveis. Eu mascaro sensores barométricos, conectores que precisam permanecer condutivos e certos componentes que podem ser afetados pela expansão do revestimento.

- Tratamento de Conectores: Vedação enquanto mantém a conectividade. Eu aplico revestimento conforme na base dos conectores e uso selante de silicone ao redor do perímetro enquanto mantenho os pinos limpos.

- Proteção de Sensor Barométrico: Permitindo a detecção de pressão enquanto bloqueia a umidade. Eu uso membranas microporosas projetadas especificamente para sensores barométricos para manter a precisão enquanto previne a entrada de água.

- Considerações de Calor: Equilibrando a impermeabilização com o gerenciamento térmico. Para controladores de voo de alto desempenho, eu projeto caminhos de ventilação que permitem o fluxo de ar enquanto direcionam a água para longe de componentes sensíveis.

- Experiência Pessoal: Depois de impermeabilizar dezenas de controladores de voo, eu desenvolvi um processo padronizado: limpeza completa com álcool isopropílico, proteção mascarada de componentes sensíveis, três camadas leves de revestimento conforme e aplicação direcionada de silicone em áreas de alto risco.

Impermeabilização de Motores

Os motores apresentam desafios únicos devido às suas partes móveis e geração de calor:

- Proteção de Rolamentos: Vedação enquanto mantém a rotação. Eu uso graxa de grau marinho nos rolamentos e selos de eixo especializados para motores que verão exposição significativa à água.

- Tratamento do Estator: Protegendo enrolamentos sem afetar o desempenho. Descobri que o revestimento conforme aplicado a vácuo fornece a melhor penetração nos enrolamentos sem adicionar isolamento térmico excessivo.

- Pontos de Entrada de Fios: Locais críticos de vedação. Eu uso selante de silicone flexível nos pontos de entrada dos fios, aplicado com o motor em diferentes posições para garantir cobertura completa à medida que os fios se movem.

- Design de Drenagem: Permitindo que a água escape em vez de acumular. Eu faço pequenos furos de drenagem nos pontos mais baixos dos sinos dos motores para evitar o acúmulo de água.

- Experiência Pessoal: A impermeabilização do motor envolve compensações entre proteção e desempenho. Para aplicações de corrida, eu me concentro na drenagem e proteção mínima; para plataformas profissionais, eu implemento vedação abrangente, mesmo com o custo de algum desempenho.

Proteção do Controlador de Velocidade Eletrônico (ESC)

Os ESCs são particularmente vulneráveis devido à sua alta potência e geração de calor:

- Revestimento Conforme: Cobertura completa da circuitaria. Eu aplico várias camadas finas em vez de uma camada grossa para minimizar o isolamento térmico enquanto mantenho a proteção.

- Considerações do Dissipador de Calor: Mantendo a transferência térmica enquanto impermeabiliza. Eu uso revestimentos conformes termicamente condutivos para componentes que fazem interface com dissipadores de calor.

- Proteção de Fios de Sinal: Vedando conexões sem afetar os sinais. Eu uso tubos termocontráteis com adesivo interno para vedar as conexões dos fios de sinal.

- Tratamento de Conexão de Energia: Prevenindo corrosão em conexões de alta corrente. Eu aplico graxa dielétrica nas conexões de energia antes da montagem e depois vedo o exterior com silicone flexível.

- Experiência Pessoal: A proteção do ESC requer atenção cuidadosa ao gerenciamento térmico. Eu desenvolvi uma técnica usando dissipadores de calor de alumínio com adesivo térmico aplicado antes do revestimento conforme, que mantém a transferência de calor enquanto fornece proteção contra água.

Impermeabilização de Câmera e Gimbal

Os sistemas ópticos requerem proteção especializada:

- Vedação de Lentes: Protegendo a óptica sem afetar a qualidade da imagem. Eu uso tratamentos hidrofóbicos de grau óptico nas superfícies externas das lentes e invólucros vedados para o corpo da câmera.

- Proteção do Motor do Gimbal: Equilibrando a impermeabilização com o movimento livre. Eu aplico revestimento conforme aos enrolamentos do motor e placas de circuito, depois uso botas flexíveis para proteger as juntas móveis.

- Roteamento de Cabos: Evitando o rastreamento de água ao longo dos fios. Eu crio laços de gotejamento em todos os cabos e vedo os pontos de entrada com silicone flexível.

- Integração de Dessecante: Controlando a umidade interna. Eu incorporo pacotes de dessecante substituíveis nos invólucros da câmera para evitar a condensação interna.

- Experiência Pessoal: Os sistemas de câmera se beneficiam de uma abordagem em camadas para a impermeabilização. Eu começo com a proteção interna dos componentes, adiciono invólucros vedados e termino com tratamentos de superfície hidrofóbicos para máxima proteção.

Impermeabilização do Sistema de Rádio

Mantendo a confiabilidade da comunicação em condições úmidas:

- Proteção do Receptor: Vedação completa de eletrônicos sensíveis. Eu revisto completamente os receptores com revestimento conforme de silicone, com atenção especial aos osciladores de cristal e conexões de antena.

- Impermeabilização da Antena: Evitando que a água afete a propagação do sinal. Eu uso tubos termocontráteis revestidos com adesivo na base das antenas e botas de silicone flexíveis para suportes de antena móveis.

- Considerações do Transmissor: Protegendo sua estação de controle terrestre. Eu aplico tratamentos hidrofóbicos nas superfícies do transmissor e crio capas de chuva personalizadas para operação prolongada em condições úmidas.

- Vedação de Conectores: Prevenindo corrosão em interfaces de sinal. Eu uso graxa dielétrica em todos os conectores de sinal e vedo o exterior com fita elétrica líquida.

- Experiência Pessoal: Os sistemas de rádio podem sofrer degradação sutil de desempenho devido à umidade muito antes da falha completa. Eu realizo testes de alcance antes e depois da impermeabilização para garantir que a integridade do sinal seja mantida.

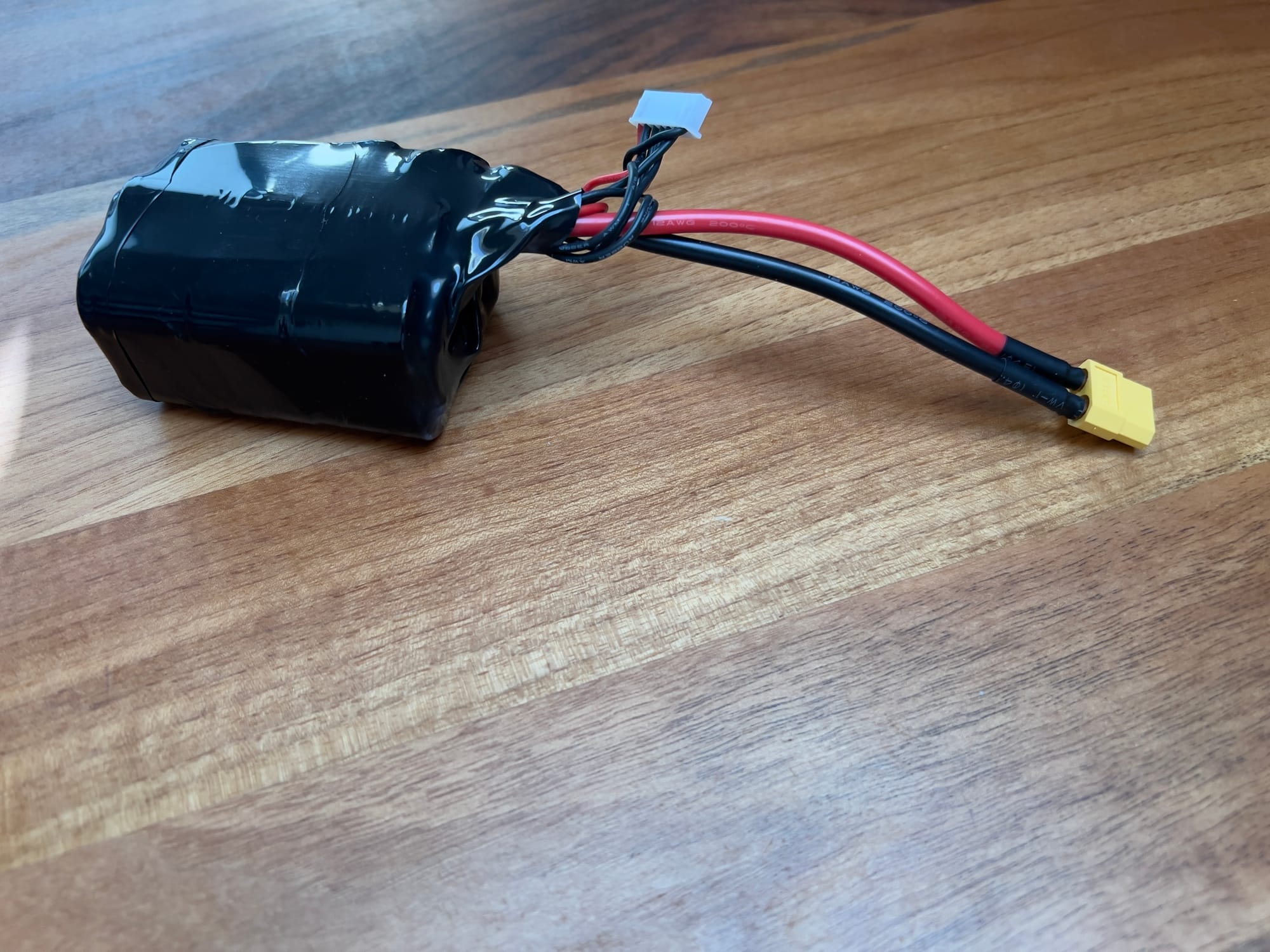

Impermeabilização da Bateria e do Sistema de Energia

Protegendo componentes de alta corrente contra curtos-circuitos induzidos por água:

- Tratamento do Conector da Bateria: Prevenindo o ponto de falha mais comum. Eu aplico graxa dielétrica nos conectores da bateria e uso tubos termocontráteis com revestimento adesivo para selar o ponto de conexão com o fio.

- Proteção da Distribuição de Energia: Selando componentes de distribuição de alta corrente. Eu uso revestimento conformal em placas de distribuição de energia e selante de silicone adicional ao redor de juntas de solda de alta corrente.

- Proteção dos Fios de Balanceamento: Impermeabilizando conexões multi-pinos. Eu desenvolvi uma técnica usando revestimento conformal aplicado a vácuo seguido por botas de silicone flexíveis para proteger os conectores de balanceamento.

- Considerações de Montagem da Bateria: Prevenindo o acúmulo de água ao redor das baterias. Eu projeto suportes de bateria com canais de drenagem e uso tratamentos hidrofóbicos nas cintas da bateria.

- Experiência Pessoal: A proteção do sistema de energia é crítica para a segurança, não apenas para a confiabilidade. Eu presto atenção especial às conexões de alta corrente, usando métodos de proteção redundantes para esses potenciais pontos de falha.

FAQ: Perguntas Comuns Sobre Impermeabilização de Drones

Qualquer drone pode ser impermeabilizado?

Com base na minha experiência com centenas de construções:

- Drones Comerciais: A maioria dos drones comerciais pode ser impermeabilizada até certo ponto, mas com níveis variados de sucesso. Eu impermeabilizei com sucesso plataformas DJI, Autel e similares para resistência a chuva leve, mas as garantias do fabricante são normalmente anuladas por essas modificações.

- Construções Personalizadas: Drones construídos para fins específicos oferecem o melhor potencial de impermeabilização. Meus projetos personalizados incorporam considerações de impermeabilização desde o início, resultando em uma proteção muito melhor do que drones comerciais adaptados.

- Drones de Corrida: Uma impermeabilização mínima é possível sem penalidades significativas de desempenho. Eu me concentro no revestimento conformal da eletrônica e caminhos de drenagem, em vez de uma vedação completa para essas plataformas sensíveis ao peso.

- Limitações: Alguns drones têm elementos de design que tornam a impermeabilização eficaz extremamente difícil. Designs de estrutura aberta, eletrônica exposta e certos sistemas de resfriamento podem apresentar desafios significativos.

- Análise de Custo-Benefício: As despesas e penalidades de peso da impermeabilização abrangente não se justificam para todas as aplicações. Eu avalio o caso de uso pretendido de cada drone antes de recomendar abordagens de impermeabilização.

Que nível de exposição à água um drone impermeabilizado pode suportar?

Expectativas realistas com base nos meus testes:

- Chuva Leve: Um drone devidamente impermeabilizado normalmente pode lidar com chuva leve a moderada por 15-30 minutos. Meus testes mostram que o revestimento conformal mais a vedação estratégica geralmente é suficiente para esse nível de exposição.

- Chuva Forte: Projetos especializados com caixas seladas podem operar na chuva forte por períodos limitados. Essas construções requerem proteção abrangente e manutenção regular.

- Respingos e Spray: A maioria dos drones impermeabilizados pode lidar com respingos e spray ocasionais. Eu operei drones impermeabilizados logo acima de ondas quebrando e cachoeiras com boa confiabilidade.

- Submersão Breve: Drones à prova d'água construídos para fins específicos podem sobreviver a uma submersão acidental breve. Minhas construções especializadas se recuperaram de imersão completa em água doce sem danos quando devidamente secas depois.

- Submersão Prolongada: A operação verdadeiramente subaquática requer projetos especializados além da impermeabilização padrão. Eu construí vários drones submersíveis, mas estes são sistemas construídos para fins específicos, em vez de plataformas aéreas adaptadas.

Quanto a impermeabilização afeta o desempenho do drone?

Impactos no desempenho a serem considerados:

- Penalidades de Peso: A impermeabilização abrangente normalmente adiciona 5-15% ao peso de um drone. Minhas plataformas profissionais aceitam essa penalidade pelas vantagens operacionais, mas é significativa para aplicações de corrida ou longo alcance.

- Gerenciamento Térmico: Caixas seladas podem levar a problemas de superaquecimento. Eu medi aumentos de temperatura de 10-15°C em caixas seladas do controlador de voo, exigindo soluções de resfriamento ativo para construções de alto desempenho.

- Requisitos de Manutenção: Drones impermeabilizados exigem manutenção mais regular. Eu programo inspeção e renovação de materiais de impermeabilização como parte do serviço de rotina.

- Impacto na Vida Útil da Bateria: O peso adicional e os requisitos de resfriamento podem reduzir o tempo de voo em 5-20%. Eu compenso com baterias maiores para aplicações profissionais onde a confiabilidade é mais importante do que o tempo máximo de voo.

- Considerações de Custo: A impermeabilização de nível profissional adiciona 15-30% ao custo de construção. Os materiais, tempo e testes necessários representam um investimento significativo que deve ser justificado pelos requisitos operacionais.

Quais são as falhas de impermeabilização mais comuns?

Pontos de falha que identifiquei através da análise:

- Interfaces de Conectores: A junção entre conectores e fios é o ponto de falha mais comum. Eu uso tubos termocontráteis com revestimento adesivo e selante de silicone nessas junções críticas.

- Problemas de Compressão da Gaxeta: Compressão inadequada ou desigual causa falhas de vedação. Eu uso ranhuras usinadas com precisão e taxas de compressão apropriadas para todas as aplicações de gaxeta.

- Erros de Aplicação de Revestimento: Pontos perdidos ou cobertura inadequada no revestimento conformal. Eu uso revestimentos reativos a UV e inspeção com luz negra para verificar a cobertura completa.

- Degradação do Material: A exposição ambiental decompõe os materiais de proteção ao longo do tempo. Eu implemento cronogramas regulares de inspeção e substituição com base nos materiais específicos usados.

- Danos Mecânicos: Impactos físicos podem comprometer a integridade da impermeabilização. Eu projeto estruturas de proteção ao redor de vedações críticas e componentes vulneráveis.

Como eu testo se minha impermeabilização é eficaz?

Metodologias de teste que desenvolvi:

- Abordagem de Teste Graduada: Comece com exposição à umidade, depois névoa leve e, em seguida, spray mais pesado. Essa abordagem progressiva identifica pontos fracos antes de falhas catastróficas.

- Materiais Indicadores: Use papéis ou eletrônicos sensíveis à umidade dentro de invólucros. Eles fornecem confirmação visual da entrada de água sem arriscar componentes valiosos.

- Teste de Pressão: Aplique uma leve pressão negativa em invólucros selados enquanto submersos. Bolhas indicam pontos de vazamento que precisam ser tratados.

- Inspeção UV: Use luz UV para verificar a cobertura completa do revestimento conformal. A maioria dos revestimentos de qualidade fluorescem sob luz UV, tornando as lacunas imediatamente visíveis.

- Teste em Ambiente Controlado: Use câmaras de umidade e chuva simulada antes de testes de campo. Eu nunca implanto um drone recém-impermeabilizado na chuva real sem testes controlados primeiro.

Conclusão

A impermeabilização eficaz de drones representa um dos aprimoramentos mais significativos que você pode fazer para expandir suas capacidades operacionais. Através de anos de experimentação e testes de campo, descobri que a impermeabilização adequada transforma drones de ferramentas de tempo bom em ativos para todos os climas que podem operar de forma confiável em ambientes desafiadores.

A ciência e a arte da impermeabilização de drones continuam evoluindo, com novos materiais e técnicas surgindo regularmente. O que permanece constante é a abordagem fundamental: entender os riscos de exposição à água, selecionar métodos de proteção apropriados, implementá-los corretamente, testar completamente e manter a proteção através de inspeção e renovação regulares.

Se você está construindo um drone de corrida que precisa de proteção básica contra o orvalho da manhã, uma plataforma de fotografia que deve operar em chuva leve ou um drone de inspeção especializado para ambientes marinhos, a impermeabilização apropriada aumentará a confiabilidade e expandirá as capacidades operacionais. A abordagem específica variará com base no propósito e nos componentes do seu drone, mas os princípios permanecem os mesmos.

Aprendi a maioria dessas lições por tentativa e erro - às vezes erros caros envolvendo drones afogados e componentes corroídos. Espero que este guia ajude você a evitar algumas dessas lições dolorosas e obter melhores resultados mais rapidamente. Lembre-se de que a impermeabilização é um processo contínuo de aprimoramento e manutenção, não uma solução única.