防水と雨や雪の中での飛行

ドローンを世界で最も過酷な環境の一部で製作し、飛行させた経験から(東南アメリカの湿った熱帯雨林からマン島の霧に包まれた海岸線まで)、効果的な防水は晴れの日の趣味を全天候型の能力に変えることができると学びました。この包括的なガイドでは、私が様々なドローンプラットフォームで広範囲に実践した経験に基づいて、防水技術、材料、実用的な実装戦略を探求します。

ドローン防水の紹介

私のドローン防水の旅は、2021年に高価な教訓から始まりました。スイスで滝を撮影中、突然の風の突風がドローンを水しぶきの端まで押しやりました。数秒以内にモーターがゆっくりと動き、1,200スイスフランの投資が下の岩に落下しました。その経験から、過酷な条件下で確実に動作する真の耐水性ドローンを製作する探求が始まりました。

ドローン防水は、電子部品と機械システムを水による損傷から保護するプロセスです。ホビーグレードのドローンで完全防水のものはほとんどありませんが、適切な防水技術により、以下に対して大幅な保護を提供できます:

- 雨と降水: 小雨から中雨での飛行を可能にします。包括的な防水を実装した後、標準のドローンでは着陸していたような持続的な霧雨の中でマッピングミッションを成功させました。

- 水しぶきと水はね: 水の特徴、海の水しぶき、水たまりからの保護。私の防水ドローンは、保護されていない機器では不可能なショットである、砕ける波のインチ上でフッテージを捉えました。

- 高湿度: 内部結露と腐食の防止。95%以上の湿度の熱帯環境で、以前のビルドを悩ませていた内部曇りなしで動作しました。

- 濡れた表面への着陸: ボート、ドック、湿った地形からの動作を可能にします。濡れた表面に着陸できる能力は、特に海洋アプリケーションで私の運用能力を大幅に拡張しました。

- 緊急水上着陸: 予期しない水上着陸から生還する可能性を高めます。防水なしでは完全な損失になっていたはずの水上着陸から、いくつかのドローンを回収しました。

ドローンの水損傷リスクの理解

ドローンを効果的に防水する前に、水がさまざまなシステムにどのように損傷を与えるかを理解することが不可欠です:

水曝露の種類

広範囲のテストと実世界の経験から、これらの主要な水曝露シナリオを特定しました:

- 直接降雨: ドローンに落ちる水滴。シミュレートされた降雨からの侵入パターンを測定し、中程度の雨でさえ数分以内に保護されていないドローンに大量の水を導入できることがわかりました。

- 水はね: 表面からドローンに跳ね上げられる水。水上の低高度飛行中、水しぶきは予想よりはるかに高く到達する可能性があることを観察しました。場合によっては2〜3メートルにもなります。

- 霧とスプレー: 空気中の細かい水粒子。液体の水滴よりも小さな開口部を浸透できるため、特に陰湿になる可能性があります。

- 水没: 水中への部分的または完全な没入。ほとんどの防水努力は水没ではなく耐性に焦点を当てていますが、短時間の水没に耐えられるドローンをいくつか設計しました。

- 結露: 温度差によりドローン内部で水蒸気が凝縮する。特にエアコン環境から高温多湿の屋外環境に移動する際に、水損傷の最も一般的で見落とされがちな原因の1つであることがわかりました。

脆弱なコンポーネント

ドローンのコンポーネントによって水損傷の影響を受けやすさが異なります:

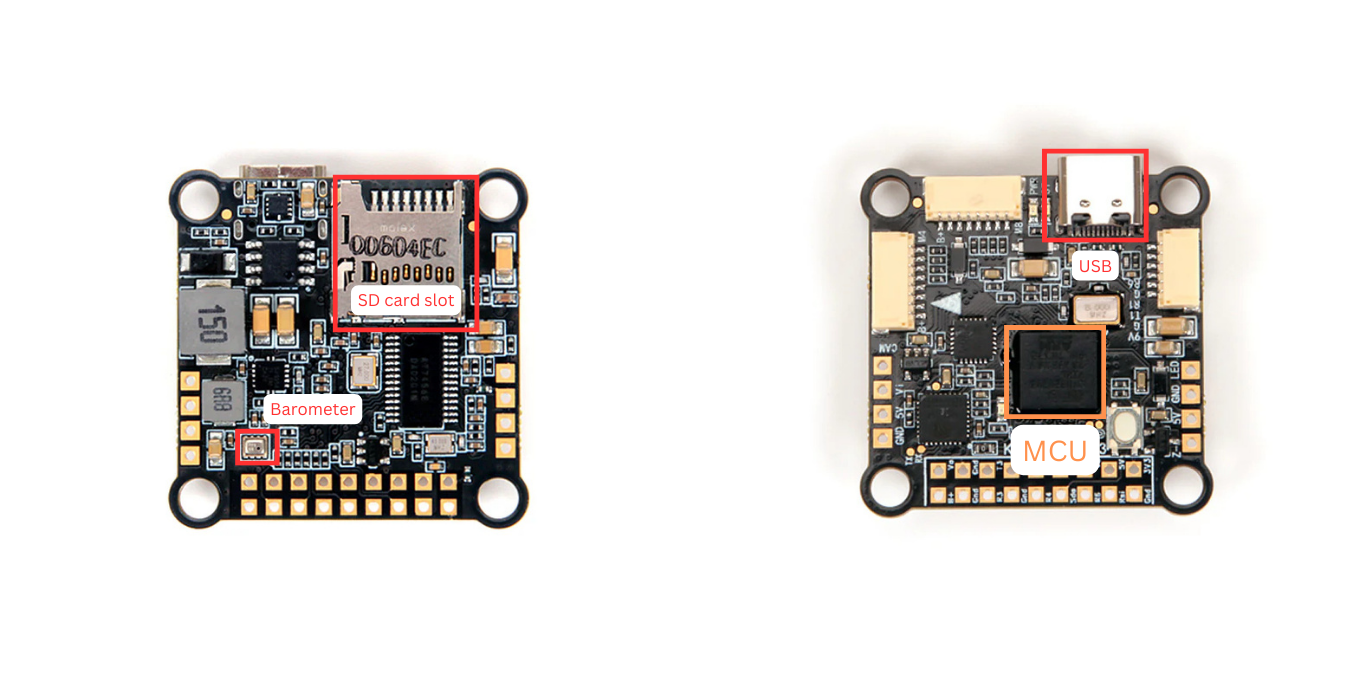

- フライトコントローラーとエレクトロニクス: 水による短絡と腐食に非常に脆弱。フライトコントローラーへの水損傷は、完全な故障の前に不安定な動作として現れることがよくあります。

- モーター: 内部で短絡および腐食する可能性があります。水損傷を受けたモーターの分解分析により、内部腐食は曝露後数時間以内に始まることが多いことがわかりました。

- 無線受信機: 信号減衰と内部短絡の影響を受けやすい。水曝露により、完全な故障の前に範囲の減少が頻繁に発生します。

- バッテリー接続: 短絡と腐食の影響を受けやすい。腐食したバッテリー接続全体で大幅な電圧降下を測定し、パフォーマンスの低下と潜在的な安全性の問題につながりました。

- カメラとジンバル: 電気的損傷と光学的問題の両方に敏感。カメラハウジング内の湿気は数日間持続し、継続的な曇りの問題を引き起こす可能性があります。

- コネクターと配線: 腐食と信号劣化の影響を受けやすい。直接の水曝露の前でさえ、コネクターは湿った環境で最初に故障することが多いことがわかりました。

水損傷のメカニズム

水がどのように損傷を引き起こすかを理解すると、保護戦略を知らせるのに役立ちます:

- 電気的短絡: コンポーネント間に導電性の経路を作成する水。蒸留水でさえ、表面の汚染物質を溶解すると、短絡を引き起こすのに十分な導電性になることを観察しました。

- 腐食: 水、酸素、金属間の化学反応。故障したコンポーネントの顕微鏡検査により、水曝露後数時間以内に腐食が始まることを特定しました。

- ミネラル堆積物: 水が蒸発した後に残る残留物。これらは、コンポーネントが乾燥しているように見えた後でも持続する永続的な導電性経路を作成する可能性があります。

- 水素脆化: 水からの水素による特定の金属の弱体化。特にスプリング接点と小さな機械部品でこれを観察しました。

- 熱応力: 水との接触による急速な冷却により、コンポーネントにひびが入る可能性があります。水滴による熱衝撃でセラミックコンデンサーにひびが入るケースを複数記録しました。

リスク評価

さまざまなドローンアプリケーションの水曝露リスクを定量化:

- 環境要因: 地域の気候条件と季節変動。私は、異なる飛行場所と季節の運用リスク要因のデータベースを維持しています。

- ミッション要件: 水への必要な近接性または降水時の運用。各プロジェクトについて、水への暴露リスクを評価し、それに応じて防水対策を調整します。

- ドローンの価値と重要性: 高価な資産は、より包括的な保護を正当化します。私は、実験的なビルドよりも、プロフェッショナルなプラットフォームにより広範な防水を適用します。

- 許容リスクレベル: 重量、コスト、メンテナンスとのバランスを取った保護。レーシングドローンでは、重量を下げる代わりにリスクを高めに設定しています。プロフェッショナルな撮影プラットフォームでは、重量の考慮よりも保護を優先します。

防水材料と方法

何年もの実験を通じて、私は数多くの防水材料と方法を試してきました:

コンフォーマルコーティング

回路基板とコンポーネントに適合する特殊コーティング:

アクリルコンフォーマルコーティング

- 用途: 一般的な回路基板の保護。私はこれをほとんどのフライトコントローラと周辺機器に使用しています。

- 保護レベル: 湿気と軽度の水への暴露に対する良好な耐性。私のテストでは、高品質のアクリルコーティングは結露と軽い雨への短時間の暴露に対して優れた保護を提供します。

- 塗布方法: スプレー、ブラシ、またはディップ。均一な被覆のためにエアロゾル塗布を好み、1回の厚塗りではなく複数回の薄塗りを使用します。

- 利点: 塗布と修理時の除去が容易。修理可能性により、コンポーネントの故障後に廃棄されたはずの多数の基板を救済しました。

- 欠点: 他のオプションと比較して直接水没への耐性が低い。大量の水への暴露の可能性があるドローンには、アクリルコーティングのみに頼りません。

- 個人的な経験: アクリルコーティングは、ほとんどの用途で保護と修理可能性の優れたバランスを提供します。私はほとんどのビルドで標準的なアクリルコーティングとしてAmbersil 30235を使用しています。

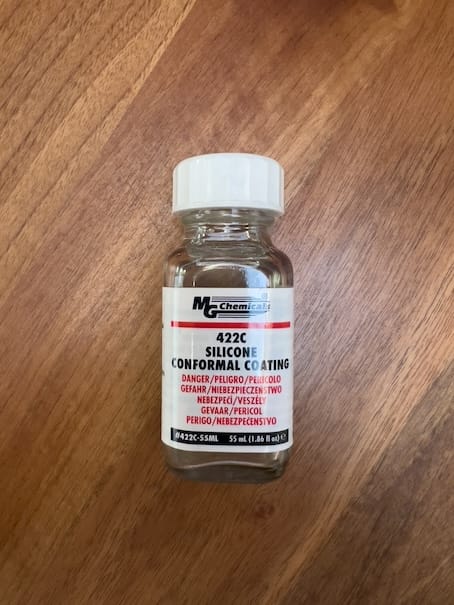

シリコンコンフォーマルコーティング

- 用途: より高い耐水性を必要とするコンポーネント。直接水に触れる可能性のある露出した電子機器にシリコンコーティングを使用します。

- 保護レベル: 優れた耐水性と耐湿性。私の浸漬テストでは、高品質のシリコンコーティングは短時間の水没から電子機器を保護できることを示しています。

- 塗布方法: 通常、ターゲットを絞った保護のためのブラシ塗布。より粘度の高いシリコンコーティングを制御するために精密アプリケーターを使用します。

- 利点: 優れた耐湿性、柔軟性を維持。柔軟性は、振動や熱膨張を経験するコンポーネントに特に価値があります。

- 欠点: 修理のための除去がより困難。シリコンコーティングは、めったにメンテナンスを必要としないコンポーネント用に確保しています。

- 個人的な経験: シリコンコーティングは、受信機アンテナや露出した接続部のような高リスク領域に最適です。これらの用途にはMG Chemicals 422Cを使用しています。

ポリウレタンコンフォーマルコーティング

- 用途: 重要なコンポーネントの最大限の保護。最も過酷な条件下で生き残らなければならない電子機器にポリウレタンを使用します。

- 保護レベル: 最高レベルの耐水性と耐薬品性。私の長期テストでは、ポリウレタンコーティングされた基板が他のコーティングを打ち負かす条件下で生き残ることを示しています。

- 塗布方法: ブラシまたはディップ塗布。粘度が高いため、気泡や不均一な被覆を避けるために慎重な塗布技術が必要です。

- 利点: 非常に耐久性があり、耐摩耗性に優れる。機械的な耐久性により、物理的ストレスに直面する可能性のあるコンポーネントに理想的です。

- 欠点: 除去が非常に困難で、修理が必要になる可能性のあるコンポーネントには適していません。ポリウレタンコーティングされたコンポーネントは基本的に永久的だと考えています。

- 個人的な経験: 極端な環境用に設計された特殊なビルド用にポリウレタンコーティングを確保しています。保護は優れていますが、修理の難しさにより通常のビルドには適していません。

シーラントと接着剤

防水バリアとシームを作成する製品:

シリコンシーラント

- 用途: ケースの接合部、ワイヤー貫通部、コンポーネントマウントのシーリング。シリコンシーラントは、カスタム防水エンクロージャを作成するために幅広く使用しています。

- 保護レベル: 適切に塗布すれば優れた耐水性を発揮します。私の圧力テストでは、適切に塗布されたシリコンシールは、かなりの水圧に耐えることができることが示されています。

- 塗布方法: 制御されたビードのための精密アプリケーター。必要な塗布精度に応じて、手動シリンジと空圧ディスペンサーの両方を使用しています。

- 利点: 柔軟性を維持し、振動を吸収し、簡単に取り外すことができます。特に、熱膨張や機械的ストレスを受ける接合部には、柔軟性が重要です。

- 欠点: 適切な表面処理と硬化時間が必要です。経験から、不十分な表面処理がシリコンシールの破損の最も一般的な原因であることを学びました。

- 個人的な経験: 中性硬化型シリコンシーラントは、ほとんどのシーリング用途で私の標準となっています。電子機器への応用では、非腐食性のため、ダウコーニング734を好んで使用しています。

エポキシ樹脂

- 用途: コンポーネントと接続部の永久的なシーリング。メンテナンスが必要ないはずの接続部にエポキシを使用しています。

- 保護レベル: 完全にカプセル化すれば完全な防水性を発揮します。エポキシで完全にポッティングしたコンポーネントは、長期間の完全水没に耐えました。

- 塗布方法: 混合と注入、または精密塗布。重要なコンポーネントへの塗布前に、真空チャンバーを使ってエポキシから気泡を取り除きます。

- 利点: 優れた接着力で硬く永久的なシールを作ります。構造的強度により、単なる防水以上の機械的保護が得られます。

- 欠点: 永久的な塗布で、コンポーネントを修理することはできません。エポキシでポッティングされたアセンブリは、故障した場合は使い捨てと考えています。

- 個人的な経験: 電力分配ジョイントや特定のセンサー接続など、メンテナンスが必要ないはずの重要な接続部に、エポキシを選択的に使用しています。

液体電気テープ

- 用途: 露出した接続部やはんだ付け部のシーリング。フィールド修理や、より硬い被膜が割れる可能性のある領域に使用します。

- 保護レベル: 湿気と軽度の水しぶきに対して良好な耐性があります。私のテストでは、湿度と時折の水滴に対して十分な保護を提供することが示されています。

- 塗布方法: 接続部に直接ブラシで塗布します。より良い接着力と気泡の少なさのために、厚塗りではなく薄塗りを複数回行います。

- 利点: 塗布と除去が簡単で、多少の柔軟性を維持します。使いやすさと適度な保護性の組み合わせにより、フィールドでの用途に価値があります。

- 欠点: 他のオプションほど耐久性がなく、時間とともに剥がれる可能性があります。液体テープは、他の保護手段よりも頻繁に点検し、再塗布します。

- 個人的な経験: 永久的な保護には最適ではありませんが、液体電気テープはフィールド作業中に数多くのビルドを救ってくれました。フィールド修理キットには常に携帯しています。

撥水処理

水を弾く表面処理:

撥水スプレー

- 用途: 外面、カメラレンズ、非電子部品。すでに防水処理された構造物の補助的な保護層として使用します。

- 保護レベル: 水を弾きますが、浸水による損傷は防げません。私のテストでは、高品質の撥水スプレーは小雨では部品を乾燥した状態に保てますが、直接の水圧には耐えられません。

- 塗布方法: 特定の硬化要件を満たすスプレー塗布。最適な結果を得るために、温度と湿度を管理した厳密な塗布手順に従います。

- 利点: 塗布が簡単で、重量の増加がほとんどありません。重量への影響が最小限なので、レーシング用の構造物にも適しています。

- 欠点: 時間とともに剥がれる一時的な保護。使用状況に応じて3〜6ヶ月ごとに再塗布します。

- 個人的な経験: 撥水処理は、特にカメラレンズや外部センサーに最終的な保護層として優れています。一般的な用途にはNeverwetを、光学面には専用のレンズ処理を使用しています。

ナノコーティング

- 用途: 回路基板や精密電子機器。放熱要件のため厚いコーティングで保護できない高価な部品に使用します。

- 保護レベル: 分子レベルの防湿保護。管理された湿度チャンバーでのテストでは、高品質のナノコーティングにより腐食耐性が大幅に向上することが示されています。

- 塗布方法: 通常はプロによる塗布または専用キットを使用。重要な部品には、DIYキットではなくプロの塗布サービスを利用します。

- 利点: 部品の機能に影響を与えない目に見えない保護。厚みが最小限なので、熱に敏感な部品や微細なピッチの接続部に最適です。

- 欠点: 高価で、プロによる塗布が必要な場合があります。コストの関係で、私の構造物では高価なプロ仕様の機器に限定して使用しています。

- 個人的な経験: ナノコーティングは電子機器保護の最先端技術です。プロ仕様の構造物では、最も価値が高く繊細な部品に選択的に使用しています。

物理的バリア

機械的保護システム:

防水エンクロージャ

- 用途: 電子機器パッケージの完全な保護。私は特に大雨や水辺での運用を目的としたドローンにこれらを使用しています。

- 保護レベル: 適切に設計されていれば、完全な浸水保護を提供できます。私の圧力テストでは、高品質のエンクロージャは浅い深度での短時間の水没に耐えられることを確認しています。

- タイプ: カスタム設計、市販ケースの改造、3Dプリント。私は特定のビルド用にカスタムエンクロージャを設計し、標準化されたコンポーネント用に市販ケースを改造しています。

- 利点: 最高レベルの保護を提供し、圧力平衡を含めることができます。環境から完全に隔離されているため、過酷な条件下でも安心です。

- 欠点: 重量が増加し、放熱に課題があります。密閉エンクロージャに固有の熱管理問題に対処するため、専用の冷却ソリューションを開発しました。

- 個人的な経験: 濡れた条件下で定期的に運用することを目的としたドローンには、適切に設計された防水エンクロージャに勝るものはありません。私は最も水にさらされるビルドにはIP67定格のエンクロージャを使用しています。

ガスケットとOリング

- 用途: 取り外し可能なカバーやアクセス部の密閉。私は定期的にアクセスが必要なコンポーネントに精密ガスケットを使用しています。

- 材料オプション: シリコン、ネオプレン、EPDM、バイトン。各用途の特定の化学的要件と温度要件に基づいて材料を選択します。

- 設計上の考慮事項: 圧縮率、溝設計、材料適合性。私は広範なテストに基づいて、さまざまなガスケット材料に対する標準化された溝寸法を開発しました。

- 利点: 繰り返しアクセスした後も保護を維持する再利用可能なシール。シールを交換せずにエンクロージャを開閉できる機能は、メンテナンス可能な設計に不可欠です。

- 欠点: 正確な設計と取り付けが必要。経験から、ガスケット設計は防水構造で最も厳しい側面の1つであることを学びました。

- 個人的な経験: 適切に設計されたガスケットシステムは、私のビルドで非常に信頼性が高いことが証明されています。私はすべてのガスケット設計の基礎としてParker O-ringハンドブックの仕様を使用しています。

防水メンブレン

- 用途: 水をブロックしながら空気圧の平衡化を可能にします。私はこれらを気圧センサーとエンクロージャの通気に使用しています。

- タイプ: ゴアテックス、同様の多孔質メンブレン。私は数多くのメンブレンをテストし、重要な用途にはGORE Protective Ventsを標準化しました。

- 実装: 保護ポート、センサーカバー。メンブレンの設置部分の周りに保護構造を設計し、機械的損傷を防止します。

- 利点: 圧力平衡化を可能にしながら、水の侵入を防ぎます。これは、水による損傷を防ぎながら気圧センサーの精度を維持するために重要です。

- 欠点: 時間の経過とともに詰まる可能性があり、直接の水の衝撃から保護する必要があります。私は定期的なメンテナンススケジュールに従ってメンブレンを点検・交換しています。

- 個人的な経験: 防水メンブレンは、密閉エンクロージャにおける圧力平衡化の重要な課題を解決します。私はそれらを本格的に防水されたドローンの不可欠なコンポーネントと考えています。

| 材料 | 保護レベル | 修理性 | 重量への影響 | 耐久性 | 最適な用途 |

|---|---|---|---|---|---|

| アクリル コンフォーマルコーティング | 中程度 | 高い | 最小限 | 中程度 | フライトコントローラー、一般的な電子機器 |

| シリコン コンフォーマルコーティング | 高い | 中程度 | 最小限 | 高い | 露出した接続部、受信機 |

| ポリウレタンコーティング | 非常に高い | 非常に低い | 最小限 | 非常に高い | 極端な環境下での重要な電子機器 |

| シリコンシーラント | 高い | 中程度 | 低い | 高い | ケースの継ぎ目、ワイヤー貫通部 |

| エポキシ樹脂 | 非常に高い | なし | 中程度 | 非常に高い | 永久的な接続、ポッティング |

| 液体電気テープ | 中程度 | 高い | 最小限 | 低い | 現場での修理、一時的な保護 |

| 撥水スプレー | 低い | 非常に高い | 最小限 | 低い | 外面、補助的な保護 |

| ナノコーティング | 中程度 | 中程度 | なし | 中程度 | 高価値の敏感な電子機器 |

| 防水エンクロージャ | 非常に高い | さまざま | 高い | 高い | 濡れた環境下での完全なシステム |

| ガスケット/Oリング | 高い | 高い | 低い | 中程度 | アクセスパネル、取り外し可能なカバー |

数十のビルドでのテストと経験に基づく防水材料の比較。

コンポーネント固有の防水技術

ドローンの各コンポーネントには、防水のための特別なアプローチが必要です:

フライトコントローラーの防水

ドローンの頭脳には慎重な保護が必要です:

- コンフォーマルコーティングの適用: 感度の高いコンポーネントを保護しながら、完全にカバーします。気圧センサー、導電性を維持する必要のあるコネクタ、およびコーティングの膨張の影響を受ける可能性のある特定のコンポーネントをマスクします。

- コネクタの処理: 接続性を維持しながら密閉します。コネクタの基部にコンフォーマルコーティングを適用し、ピンを清潔に保ちながら、周囲にシリコンシーラントを使用します。

- 気圧センサーの保護: 水分を遮断しながら、圧力検知を可能にします。精度を維持しながら水の侵入を防ぐために、気圧センサー専用に設計されたマイクロポーラスメンブレンを使用します。

- 熱に関する考慮事項: 防水と熱管理のバランスを取ります。高性能フライトコントローラーの場合、空気の流れを可能にしながら、水を感度の高いコンポーネントから遠ざける換気経路を設計します。

- 個人的な経験: 数十のフライトコントローラーに防水加工を施した後、標準化されたプロセスを開発しました。イソプロピルアルコールで徹底的に洗浄し、感度の高いコンポーネントを保護用マスクで覆い、コンフォーマルコーティングを3回薄く塗布し、リスクの高い領域にシリコンを的確に塗布します。

モーターの防水

モーターは、可動部品と発熱により独特の課題があります。

- ベアリングの保護: 回転を維持しながら密閉します。ベアリングにはマリングレードのグリースを使用し、大量の水にさらされるモーターにはシャフトシールを使用します。

- ステーターの処理: 性能に影響を与えずに巻線を保護します。巻線に過剰な熱絶縁を加えずに最高の浸透を提供するのは、真空適用のコンフォーマルコーティングであることがわかりました。

- ワイヤー入口ポイント: 重要なシール位置。ワイヤー入口ポイントには柔軟なシリコンシーラントを使用し、ワイヤーが動くときに完全にカバーされるように、モーターを異なる位置で塗布します。

- 排水設計: 水がたまるのではなく、逃げるようにします。水の蓄積を防ぐために、モーターベルの最も低い位置に小さな排水穴を開けます。

- 個人的な経験: モーターの防水は、保護とパフォーマンスのトレードオフを伴います。レーシング用途では、排水と最小限の保護に重点を置きます。プロフェッショナルなプラットフォームでは、パフォーマンスを多少犠牲にしても、包括的なシーリングを実装します。

電子スピードコントローラー(ESC)の保護

ESCは、高出力と発熱により特に脆弱です。

- コンフォーマルコーティング: 回路の完全なカバー。保護を維持しながら熱絶縁を最小限に抑えるために、厚い1層ではなく複数の薄い層を塗布します。

- ヒートシンクの考慮事項: 防水しながら熱伝達を維持します。ヒートシンクと接触するコンポーネントには、熱伝導性のコンフォーマルコーティングを使用します。

- 信号線の保護: 信号に影響を与えずに接続を密閉します。内部接着剤付きの熱収縮チューブを使用して、信号線の接続を密閉します。

- 電源接続の処理: 大電流接続部の腐食を防ぎます。組み立て前に電源接続部に誘電グリースを塗布し、外側を柔軟なシリコンで密閉します。

- 個人的な経験: ESCの保護には、熱管理に細心の注意を払う必要があります。コンフォーマルコーティングを施す前に熱接着剤を塗布したアルミニウム製ヒートシンクを使用する技術を開発しました。これにより、熱伝達を維持しながら水の保護を提供します。

カメラとジンバルの防水

光学システムには特殊な保護が必要です。

- レンズのシーリング: 画質に影響を与えずに光学系を保護します。外部レンズ面には光学グレードの撥水処理を施し、カメラ本体にはシールドエンクロージャを使用します。

- ジンバルモーターの保護: 防水と自由な動きのバランスを取ります。モーターの巻線と回路基板にコンフォーマルコーティングを施し、可動ジョイントを保護するために柔軟なブーツを使用します。

- ケーブルの配線: ワイヤーに沿った水の追跡を防ぎます。すべてのケーブルにドリップループを作成し、入口ポイントを柔軟なシリコンで密閉します。

- 乾燥剤の統合: 内部の湿度を制御します。内部結露を防ぐために、カメラエンクロージャに交換可能な乾燥剤パケットを組み込みます。

- 個人的な経験: カメラシステムは、防水に階層的なアプローチを採用すると効果的です。内部コンポーネントの保護から始め、シールドエンクロージャを追加し、最大限の保護のために撥水性の表面処理で仕上げます。

無線システムの防水

濡れた状態での通信の信頼性を維持します。

- 受信機の保護: 感度の高い電子機器の完全なシーリング。受信機全体をシリコンコンフォーマルコーティングで覆い、特に水晶発振器とアンテナ接続部に注意を払います。

- アンテナの防水: 水が信号伝搬に影響を与えないようにします。アンテナの基部には接着剤付きの熱収縮チューブを使用し、可動式アンテナマウントには柔軟なシリコンブーツを使用します。

- 送信機の考慮事項: 地上管制局の保護。送信機の表面に撥水処理を施し、濡れた状態で長時間操作するためのカスタムレインカバーを作成します。

- コネクタのシーリング: 信号インターフェースでの腐食を防ぎます。すべての信号コネクタに誘電グリースを使用し、外側を液体電気テープで密閉します。

- 個人的な経験: 無線システムは、完全に故障する前に、湿気による微妙な性能低下を経験する可能性があります。信号の完全性が維持されていることを確認するために、防水の前後に通信範囲テストを実施します。

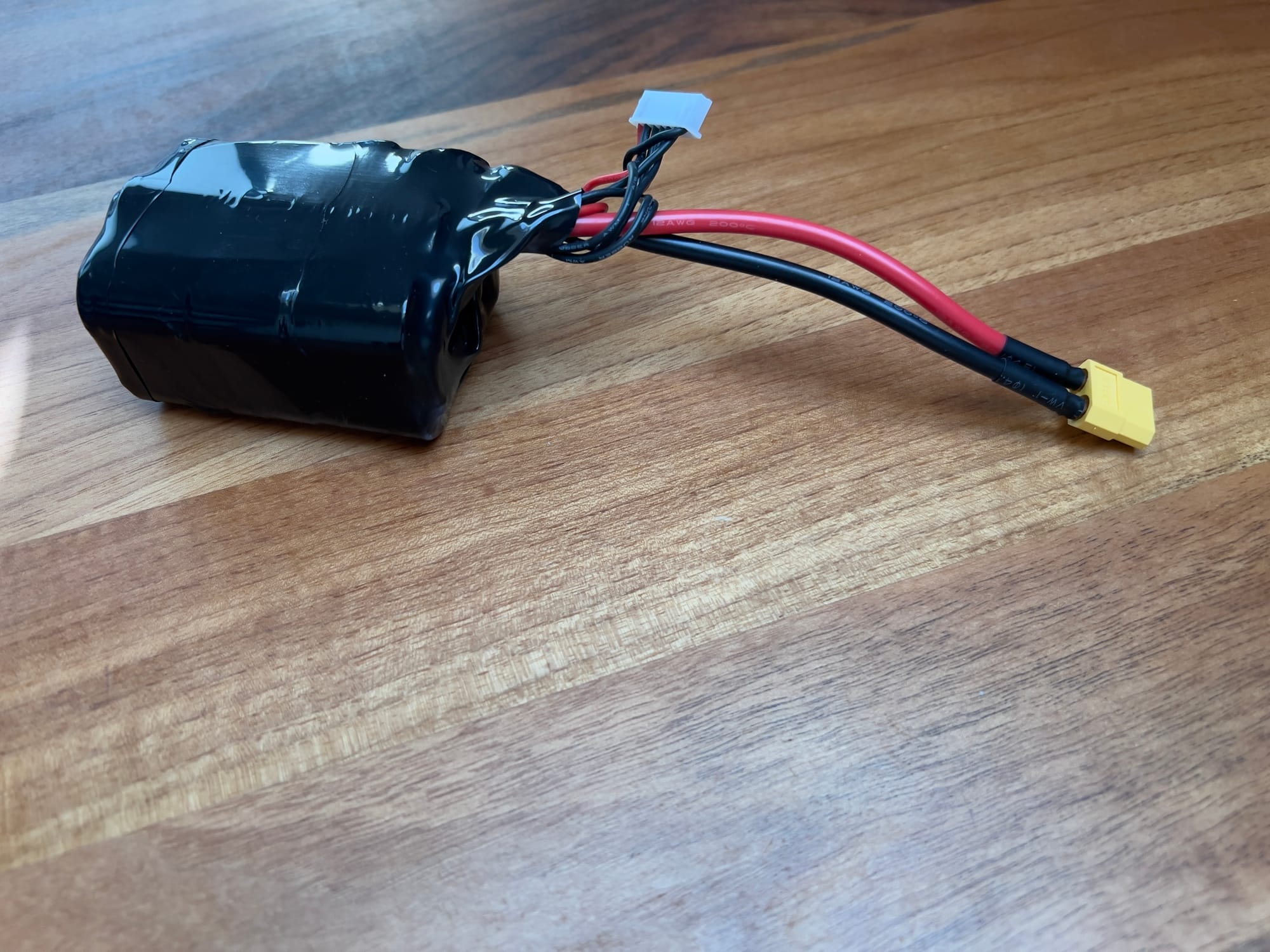

バッテリーと電源システムの防水

水分による短絡から大電流コンポーネントを保護します。

- バッテリーコネクタの処理: 最も一般的な故障箇所を防ぐ。バッテリーコネクタにシリコングリスを塗布し、接着剤入りの熱収縮チューブを使用して配線との接続部分をシールします。

- 電源分配の保護: 大電流の分配部品をシールする。電源分配基板にコンフォーマルコーティングを施し、大電流のはんだ接合部にシリコンシーラントを追加します。

- バランスリードの保護: 多ピン接続部の防水。真空を利用したコンフォーマルコーティングと柔軟性のあるシリコンブーツを使用してバランスコネクタを保護する技術を開発しました。

- バッテリー取り付けの考慮事項: バッテリー周辺への水の蓄積を防ぐ。排水チャネルを備えたバッテリーマウントを設計し、バッテリーストラップに撥水処理を施します。

- 個人的な経験: 電源システムの保護は、信頼性だけでなく安全性にとっても重要です。潜在的な故障箇所である大電流接続部には、冗長な保護方法を使用して特に注意を払っています。

FAQ: ドローンの防水に関するよくある質問

どのドローンでも防水できますか?

数百機のビルド経験に基づいて:

- 市販のドローン: ほとんどの市販ドローンは、ある程度防水できますが、成功レベルは様々です。DJIやAutelなどのプラットフォームを軽い雨に耐えられるように防水することに成功しましたが、メーカー保証はこれらの改造によって通常無効になります。

- カスタムビルド: 目的に合わせて設計されたドローンは、最高の防水性能を発揮します。私のカスタム設計では、最初から防水を考慮しているため、市販ドローンの後付け改造よりもはるかに優れた保護が可能です。

- レーシングドローン: パフォーマンスを大幅に犠牲にすることなく、最小限の防水が可能です。これらの軽量プラットフォームでは、完全なシーリングよりも電子機器のコンフォーマルコーティングと排水経路に重点を置いています。

- 制限事項: 設計上、効果的な防水が非常に困難なドローンもあります。オープンフレーム設計、露出した電子機器、特定の冷却システムなどは、大きな課題となる可能性があります。

- コストベネフィット分析: 包括的な防水にかかる費用と重量のペナルティは、すべての用途に見合うものではありません。防水アプローチを推奨する前に、各ドローンの使用目的を評価します。

防水されたドローンはどの程度の水濡れに耐えられますか?

私のテストに基づく現実的な期待:

- 小雨: 適切に防水されたドローンは、通常15〜30分程度の小雨から中雨に耐えられます。私のテストでは、コンフォーマルコーティングと戦略的なシーリングを組み合わせれば、このレベルの水濡れには十分であることがわかっています。

- 大雨: シールされたエンクロージャを備えた専用設計なら、限られた時間ですが大雨の中でも動作可能です。このようなビルドには包括的な保護と定期的なメンテナンスが必要です。

- 水しぶきとスプレー: ほとんどの防水ドローンは、時折の水しぶきやスプレーに耐えられます。私は防水ドローンを砕波や滝のすぐ上で操作し、良好な信頼性を得ています。

- 短時間の水没: 防水専用設計のドローンは、偶発的な短時間の水没に耐えられます。私の専用ビルドは、真水に完全に沈んでも、適切に乾燥させれば損傷なく回復しました。

- 長時間の水没: 本当の水中動作には、標準的な防水を超えた専用設計が必要です。私はいくつかの水中ドローンを製作しましたが、これらは空中プラットフォームを改造したものではなく、目的に合わせて設計されたシステムです。

防水はドローンの性能にどの程度影響しますか?

考慮すべき性能への影響:

- 重量ペナルティ: 包括的な防水は、通常ドローンの重量を5〜15%増加させます。私のプロ用プラットフォームは、運用上の利点のためにこのペナルティを受け入れていますが、レースや長距離用途では大きな影響があります。

- 熱管理: シールされたエンクロージャは、過熱の問題につながる可能性があります。シールされたフライトコントローラーエンクロージャ内で10〜15°Cの温度上昇を測定しており、高性能ビルドではアクティブな冷却ソリューションが必要です。

- メンテナンス要件: 防水ドローンは、より定期的なメンテナンスが必要です。定期点検の一環として、防水材の点検と更新をスケジュールしています。

- バッテリー寿命への影響: 追加の重量と冷却要件により、飛行時間が5〜20%短縮される可能性があります。信頼性が最大飛行時間よりも重要なプロ用途では、より大容量のバッテリーで補っています。

- コストの考慮事項: プロ級の防水は、ビルドコストを15〜30%増加させます。必要な材料、時間、テストは、運用要件によって正当化される必要のある大きな投資です。

最も一般的な防水の失敗は何ですか?

分析により特定した故障箇所:

- コネクタインターフェース: コネクタと配線の接合部が最も一般的な故障箇所です。これらの重要な接合部には、接着剤入りの熱収縮チューブとシリコンシーラントを使用しています。

- ガスケット圧縮の問題: 不十分または不均一な圧縮により、シールが失敗します。すべてのガスケット用途に、精密加工された溝と適切な圧縮率を使用しています。

- コーティング塗布エラー: コンフォーマルコーティングの塗布ミスや不十分なカバー。UV反応コーティングとブラックライト検査を使用して、完全なカバーを確認します。

- 材料の劣化: 環境暴露により、保護材が時間とともに劣化します。使用する特定の材料に基づいて、定期的な点検と交換スケジュールを実施しています。

- 機械的損傷: 物理的な衝撃により、防水性能が損なわれる可能性があります。重要なシールと脆弱なコンポーネントの周りに保護構造を設計しています。

防水が効果的かどうかをどのようにテストすればよいですか?

私が開発したテスト方法:

- 段階的なテストアプローチ: 湿気曝露から始め、軽いミスト、そしてより重いスプレーへと進みます。この段階的なアプローチは、壊滅的な故障の前に弱点を特定します。

- インジケーター材料: エンクロージャ内部に湿気に敏感な紙や電子機器を使用します。これらは、貴重なコンポーネントを危険にさらすことなく、水の侵入を視覚的に確認できます。

- 圧力テスト: 密閉されたエンクロージャを水中に沈めながら、わずかな負圧をかけます。気泡は対処が必要な漏れ点を示します。

- UV検査: UVライトを使用して、コンフォーマルコーティングの完全なカバレッジを確認します。高品質のコーティングのほとんどはUVライトの下で蛍光を発するため、ギャップがすぐに見えるようになります。

- 制御された環境でのテスト: 実地テストの前に、湿度チャンバーとシミュレートされた雨を使用します。制御されたテストを行わずに、新しく防水されたドローンを実際の雨の中で展開することは決してありません。

結論

効果的なドローンの防水は、運用能力を拡張するために行える最も重要な強化の1つです。私は、何年にもわたる実験と実地テストを通じて、適切な防水により、ドローンが晴天時のツールから、困難な環境で確実に動作できるオールウェザーのアセットに変わることを発見しました。

ドローンの防水の科学と技術は、新しい材料と技術が定期的に登場し、進化し続けています。変わらないのは、基本的なアプローチです。水曝露のリスクを理解し、適切な保護方法を選択し、それらを適切に実装し、徹底的にテストし、定期的な点検と更新を通じて保護を維持します。

朝露から基本的な保護を必要とするレーシングドローンを構築する場合でも、小雨の中で動作しなければならない写真撮影プラットフォームの場合でも、海洋環境用の特殊な検査ドローンの場合でも、適切な防水により信頼性が向上し、運用能力が拡張されます。具体的なアプローチは、ドローンの目的とコンポーネントによって異なりますが、原則は同じです。

私はこれらのレッスンのほとんどを、試行錯誤を通じて学びました。時には、水没したドローンや腐食したコンポーネントを含む高価な間違いを通じて学びました。うまくいけば、このガイドは、そのような痛みを伴うレッスンのいくつかを避け、より迅速に良い結果を達成するのに役立つでしょう。防水は、一度の解決策ではなく、継続的な改善とメンテナンスのプロセスであることを忘れないでください。