Impermeabilizzazione e volo sotto la pioggia e la neve

Dopo aver costruito e pilotato droni in alcuni degli ambienti più impegnativi del mondo, dalle umide foreste pluviali del Sud America alle nebbiose coste dell'Isola di Man, ho imparato che un'efficace impermeabilizzazione può trasformare un hobby per il bel tempo in una capacità per tutte le stagioni. Questa guida completa esplora tecniche di impermeabilizzazione, materiali e strategie pratiche di implementazione basate sulla mia vasta esperienza pratica su varie piattaforme di droni.

Introduzione all'impermeabilizzazione dei droni

Il mio viaggio nell'impermeabilizzazione dei droni è iniziato con una costosa lezione nel 2021. Mentre filmavo una cascata in Svizzera, un'improvvisa folata di vento ha spinto il mio drone attraverso il bordo dello spruzzo. In pochi secondi, i motori hanno balbettato e il mio investimento di 1.200 CHF è precipitato sulle rocce sottostanti. Quell'esperienza ha dato il via alla mia ricerca per costruire droni veramente resistenti all'acqua che potessero operare in modo affidabile in condizioni difficili.

L'impermeabilizzazione dei droni è il processo di protezione dei componenti elettronici e dei sistemi meccanici dai danni causati dall'acqua. Mentre pochi droni di livello hobbistico sono completamente sommergibili, tecniche di impermeabilizzazione adeguate possono fornire una protezione significativa contro:

- Pioggia e precipitazioni: Consentendo il volo in caso di pioggia da leggera a moderata. Dopo aver implementato un'impermeabilizzazione completa, ho volato con successo in missioni di mappatura sotto una pioggerellina persistente che avrebbe messo a terra i droni standard.

- Spruzzi e schizzi: Protezione da specchi d'acqua, spruzzi oceanici o pozzanghere. I miei droni impermeabilizzati hanno catturato filmati a pochi centimetri sopra le onde che si infrangono, riprese che sarebbero impossibili con attrezzature non protette.

- Elevata umidità: Prevenzione della condensa interna e della corrosione. Ho operato in ambienti tropicali con oltre il 95% di umidità senza l'appannamento interno che affliggeva le mie prime costruzioni.

- Atterraggio su superfici bagnate: Consentendo l'operatività da barche, moli o terreni umidi. La capacità di atterrare su superfici bagnate ha ampliato significativamente le mie capacità operative, in particolare per applicazioni marine.

- Atterraggi di emergenza in acqua: Aumentando la possibilità di sopravvivere a un atterraggio imprevisto in acqua. Ho recuperato diversi droni da atterraggi in acqua che sarebbero state perdite complete senza l'impermeabilizzazione.

Comprendere i rischi di danni causati dall'acqua nei droni

Prima di impermeabilizzare efficacemente un drone, è essenziale comprendere come l'acqua danneggia i diversi sistemi:

Tipi di esposizione all'acqua

Attraverso test approfonditi ed esperienza sul campo, ho identificato questi principali scenari di esposizione all'acqua:

- Pioggia diretta: Gocce d'acqua che cadono sul drone. Ho misurato i modelli di ingresso da pioggia simulata e ho scoperto che anche una pioggia moderata può introdurre una quantità significativa di acqua nei droni non protetti in pochi minuti.

- Schizzi: Acqua sollevata sul drone dalle superfici. Durante i voli a bassa quota sull'acqua, ho osservato che gli schizzi possono raggiungere altezze molto più elevate del previsto, fino a 2-3 metri in alcuni casi.

- Nebbia e spray: Particelle d'acqua fini nell'aria. Queste possono essere particolarmente insidiose in quanto possono penetrare in aperture più piccole rispetto alle goccioline d'acqua liquida.

- Immersione: Immersione parziale o completa in acqua. Mentre la maggior parte degli sforzi di impermeabilizzazione si concentra sulla resistenza piuttosto che sull'immersione, ho progettato diversi droni che possono sopravvivere a brevi immersioni.

- Condensa: Vapore acqueo che si condensa all'interno del drone a causa di differenze di temperatura. Ho scoperto che questa è una delle fonti più comuni e trascurate di danni causati dall'acqua, in particolare quando ci si sposta tra ambienti con aria condizionata e condizioni esterne calde e umide.

Componenti vulnerabili

I diversi componenti del drone hanno una diversa suscettibilità ai danni causati dall'acqua:

- Flight controller ed elettronica: Altamente vulnerabili a cortocircuiti e corrosione indotti dall'acqua. Ho osservato che i danni causati dall'acqua ai flight controller spesso si manifestano come comportamenti irregolari prima del guasto completo.

- Motori: Possono andare in cortocircuito e corrodersi internamente. Attraverso l'analisi dello smontaggio dei motori danneggiati dall'acqua, ho scoperto che la corrosione interna spesso inizia entro poche ore dall'esposizione.

- Ricevitori radio: Suscettibili all'attenuazione del segnale e ai cortocircuiti interni. L'esposizione all'acqua causa frequentemente una riduzione della portata prima del guasto completo.

- Connessioni della batteria: Soggette a cortocircuiti e corrosione. Ho misurato significative cadute di tensione attraverso connessioni della batteria corrose, portando a prestazioni ridotte e potenziali problemi di sicurezza.

- Fotocamere e gimbal: Sensibili sia ai danni elettrici che ai problemi ottici. L'umidità all'interno degli alloggiamenti delle fotocamere può persistere per giorni, causando problemi di appannamento continui.

- Connettori e cablaggio: Vulnerabilità alla corrosione e al degrado del segnale. Ho scoperto che i connettori sono spesso il primo punto di guasto in ambienti umidi, anche prima dell'esposizione diretta all'acqua.

Meccanismi di danno da acqua

Comprendere come l'acqua causa danni aiuta a informare le strategie di protezione:

- Cortocircuiti elettrici: L'acqua crea percorsi conduttivi tra i componenti. Ho osservato che anche l'acqua distillata diventa rapidamente abbastanza conduttiva da causare cortocircuiti quando dissolve i contaminanti superficiali.

- Corrosione: Reazioni chimiche tra acqua, ossigeno e metalli. Attraverso l'esame microscopico dei componenti guasti, ho identificato l'inizio della corrosione entro poche ore dall'esposizione all'acqua.

- Depositi minerali: Residui lasciati dopo l'evaporazione dell'acqua. Questi possono creare percorsi conduttivi permanenti che persistono anche dopo che i componenti sembrano asciutti.

- Infragilimento da idrogeno: Indebolimento di alcuni metalli a causa dell'idrogeno proveniente dall'acqua. Ho osservato questo fenomeno in particolare nei contatti a molla e nei piccoli componenti meccanici.

- Stress termico: Il rapido raffreddamento dovuto al contatto con l'acqua può causare la rottura dei componenti. Ho documentato diversi casi di condensatori in ceramica che si sono incrinati a causa dello shock termico causato dalle gocce d'acqua.

Valutazione del rischio

Quantificare il rischio di esposizione all'acqua per diverse applicazioni di droni:

- Fattori ambientali: Condizioni climatiche locali e variazioni stagionali. Mantengo un database dei fattori di rischio operativo per diverse località e stagioni di volo.

- Requisiti della missione: Prossimità necessaria all'acqua o funzionamento in caso di precipitazioni. Per ogni progetto, valuto il rischio di esposizione all'acqua e adatto di conseguenza il mio approccio all'impermeabilizzazione.

- Valore e criticità del drone: Asset di valore più elevato giustificano una protezione più completa. Applico un'impermeabilizzazione più estesa alle mie piattaforme professionali rispetto alle mie build sperimentali.

- Livelli di rischio accettabili: Bilanciare la protezione con peso, costo e manutenzione. Per i droni da corsa, accetto un rischio più elevato in cambio di un peso inferiore; per le piattaforme di ripresa professionali, do priorità alla protezione rispetto alle considerazioni sul peso.

Materiali e metodi di impermeabilizzazione

Attraverso anni di sperimentazione, ho lavorato con numerosi materiali e metodi di impermeabilizzazione:

Rivestimenti conformi

Rivestimenti specializzati che si adattano a circuiti stampati e componenti:

Rivestimento conforme acrilico

- Applicazioni: Protezione generale dei circuiti stampati. Lo uso per la maggior parte dei miei flight controller ed elettronica periferica.

- Livello di protezione: Buona resistenza all'umidità e alla leggera esposizione all'acqua. Nei miei test, i rivestimenti acrilici di qualità forniscono un'eccellente protezione contro la condensa e una breve esposizione a pioggia leggera.

- Metodo di applicazione: Spray, pennello o immersione. Preferisco l'applicazione con aerosol per una copertura uniforme, utilizzando più strati leggeri anziché un singolo strato pesante.

- Vantaggi: Facile da applicare e rimuovere se sono necessarie riparazioni. La riparabilità ha salvato numerose schede che altrimenti sarebbero state scartate dopo guasti ai componenti.

- Svantaggi: Meno resistente all'immersione diretta in acqua rispetto ad altre opzioni. Non mi affido esclusivamente ai rivestimenti acrilici per i droni che potrebbero subire un'esposizione significativa all'acqua.

- Esperienza personale: I rivestimenti acrilici offrono un eccellente equilibrio tra protezione e riparabilità per la maggior parte delle applicazioni. Uso Ambersil 30235 come mio rivestimento acrilico standard per la maggior parte delle build.

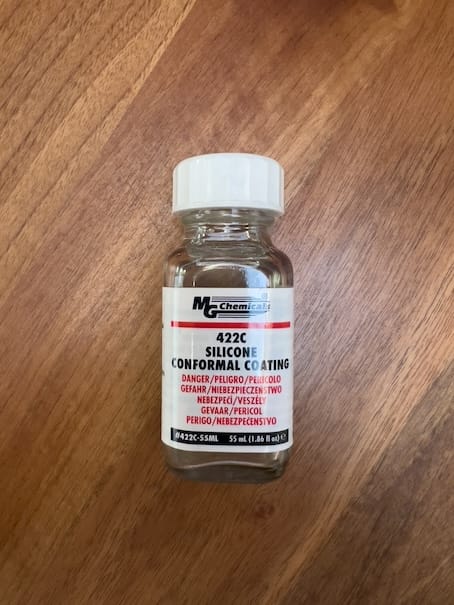

Rivestimento conforme siliconico

- Applicazioni: Componenti che richiedono una maggiore resistenza all'acqua. Uso rivestimenti siliconici per l'elettronica esposta che potrebbe affrontare il contatto diretto con l'acqua.

- Livello di protezione: Eccellente resistenza all'acqua e all'umidità. I miei test di immersione mostrano che i rivestimenti siliconici di qualità possono proteggere l'elettronica da brevi immersioni.

- Metodo di applicazione: In genere applicazione a pennello per una protezione mirata. Uso applicatori di precisione per controllare i rivestimenti siliconici più spessi.

- Vantaggi: Protezione superiore dall'umidità, rimane flessibile. La flessibilità è particolarmente preziosa per i componenti soggetti a vibrazioni o dilatazione termica.

- Svantaggi: Più difficile da rimuovere per le riparazioni. Riservo i rivestimenti siliconici per i componenti che raramente necessitano di manutenzione.

- Esperienza personale: I rivestimenti siliconici eccellono per aree ad alto rischio come le antenne del ricevitore e le connessioni esposte. Uso MG Chemicals 422C per queste applicazioni.

Rivestimento conforme poliuretanico

- Applicazioni: Massima protezione per componenti critici. Uso il poliuretano per l'elettronica che deve sopravvivere nelle condizioni più difficili.

- Livello di protezione: Massimo livello di resistenza all'acqua e agli agenti chimici. I miei test a lungo termine mostrano schede rivestite in poliuretano che sopravvivono a condizioni che sconfiggono altri rivestimenti.

- Metodo di applicazione: Applicazione a pennello o per immersione. La viscosità richiede tecniche di applicazione accurate per evitare bolle e copertura non uniforme.

- Vantaggi: Estremamente durevole e resistente all'abrasione. La durabilità meccanica lo rende ideale per componenti che potrebbero affrontare stress fisici.

- Svantaggi: Molto difficile da rimuovere, non adatto a componenti che potrebbero aver bisogno di riparazione. Considero i componenti rivestiti in poliuretano essenzialmente permanenti.

- Esperienza personale: Riservo i rivestimenti poliuretanici per build specializzate progettate per ambienti estremi. Mentre la protezione è superiore, le sfide di riparabilità lo rendono inadatto per build regolari.

Sigillanti e adesivi

Prodotti che creano barriere e giunzioni impermeabili:

Sigillanti siliconici

- Applicazioni: Sigillatura di giunti di custodie, penetrazioni di cavi e montaggio di componenti. Uso estensivamente i sigillanti siliconici per creare custodie impermeabili personalizzate.

- Livello di protezione: Eccellente resistenza all'acqua se applicato correttamente. I miei test di pressione mostrano che i sigilli in silicone ben applicati possono resistere a una significativa pressione dell'acqua.

- Metodo di applicazione: Applicatore di precisione per cordoli controllati. Uso sia siringhe manuali che dosatori pneumatici a seconda della precisione di applicazione richiesta.

- Vantaggi: Rimane flessibile, assorbe le vibrazioni, facile da rimuovere. La flessibilità è particolarmente preziosa per i giunti soggetti a dilatazione termica o sollecitazioni meccaniche.

- Svantaggi: Richiede un'adeguata preparazione della superficie e un tempo di indurimento. Ho imparato dall'esperienza che una preparazione inadeguata della superficie è la causa più comune di guasti dei sigilli in silicone.

- Esperienza personale: I sigillanti siliconici a reticolazione neutra sono diventati il mio standard per la maggior parte delle applicazioni di sigillatura. Preferisco il Dow Corning 734 per applicazioni elettroniche grazie alle sue proprietà non corrosive.

Resine epossidiche

- Applicazioni: Sigillatura permanente di componenti e connessioni. Uso resina epossidica per connessioni che non dovrebbero mai aver bisogno di manutenzione.

- Livello di protezione: Impermeabilizzazione completa quando completamente incapsulato. I componenti che ho completamente incapsulato in resina epossidica sono sopravvissuti a immersioni complete per lunghi periodi.

- Metodo di applicazione: Miscelazione e colata o applicazione di precisione. Uso camere a vuoto per rimuovere le bolle d'aria dalla resina epossidica prima dell'applicazione in componenti critici.

- Vantaggi: Crea un sigillo duro e permanente con eccellente adesione. La resistenza strutturale aggiunge protezione meccanica oltre alla semplice impermeabilizzazione.

- Svantaggi: Applicazione permanente, i componenti non possono essere riparati. Considero i gruppi incapsulati in resina epossidica come usa e getta in caso di guasto.

- Esperienza personale: Uso la resina epossidica in modo selettivo per connessioni critiche che non dovrebbero mai aver bisogno di manutenzione, come giunti di distribuzione dell'energia e alcune connessioni di sensori.

Nastro elettrico liquido

- Applicazioni: Sigillatura di connessioni esposte e giunti saldati. Lo uso per riparazioni sul campo e aree in cui rivestimenti più rigidi potrebbero rompersi.

- Livello di protezione: Buona resistenza all'umidità e alla leggera esposizione all'acqua. I miei test mostrano che fornisce una protezione adeguata contro l'umidità e le gocce d'acqua occasionali.

- Metodo di applicazione: Applicazione a pennello direttamente sulle connessioni. Applico più strati sottili anziché uno spesso per una migliore adesione e meno bolle.

- Vantaggi: Facile da applicare e rimuovere, rimane leggermente flessibile. La combinazione di facilità d'uso e ragionevole protezione lo rende prezioso per applicazioni sul campo.

- Svantaggi: Meno durevole di altre opzioni, può staccarsi nel tempo. Ispeziono e riapplico il nastro liquido più frequentemente di altre misure protettive.

- Esperienza personale: Anche se non è la mia prima scelta per la protezione permanente, il nastro elettrico liquido ha salvato numerose costruzioni durante le operazioni sul campo. Lo porto sempre nel mio kit di riparazione sul campo.

Trattamenti idrorepellenti

Trattamenti superficiali che respingono l'acqua:

Spray idrofobi

- Applicazioni: Superfici esterne, lenti della fotocamera e componenti non elettronici. Li uso come strato di protezione supplementare su costruzioni già impermeabilizzate.

- Livello di protezione: Respinge l'acqua ma non previene i danni da immersione. Nei miei test, spray idrofobi di qualità possono mantenere i componenti asciutti in caso di pioggia leggera, ma falliscono sotto la pressione diretta dell'acqua.

- Metodo di applicazione: Applicazione a spruzzo con requisiti di polimerizzazione specifici. Seguo un rigoroso protocollo di applicazione con temperatura e umidità controllate per risultati ottimali.

- Vantaggi: Facile da applicare, non aggiunge un peso significativo. L'impatto minimo sul peso rende questi trattamenti adatti anche per costruzioni da corsa.

- Svantaggi: Protezione temporanea che si consuma nel tempo. Riapplico questi trattamenti ogni 3-6 mesi a seconda delle condizioni di utilizzo.

- Esperienza personale: I trattamenti idrofobi forniscono un eccellente strato finale di protezione, in particolare per le lenti della fotocamera e i sensori esterni. Uso Neverwet per applicazioni generali e trattamenti specializzati per le superfici ottiche.

Nano-rivestimenti

- Applicazioni: Circuiti stampati ed elettronica sensibile. Li uso per componenti di alto valore che non possono essere protetti con rivestimenti più spessi a causa dei requisiti di dissipazione del calore.

- Livello di protezione: Protezione a livello molecolare contro l'umidità. I miei test in camera a umidità controllata mostrano significativi miglioramenti della resistenza alla corrosione con nano-rivestimenti di qualità.

- Metodo di applicazione: Di solito applicazione professionale o kit specializzati. Per componenti critici, utilizzo servizi di applicazione professionale anziché kit fai-da-te.

- Vantaggi: Protezione invisibile che non influisce sulla funzione dei componenti. Lo spessore minimo li rende ideali per componenti sensibili al calore e connessioni a passo fine.

- Svantaggi: Costosi, potrebbero richiedere un'applicazione professionale. Il costo limita il loro uso ad apparecchiature professionali di alto valore nelle mie costruzioni.

- Esperienza personale: I nano-rivestimenti rappresentano l'avanguardia della protezione elettronica. Li uso selettivamente per i componenti più preziosi e sensibili nelle mie costruzioni professionali.

Barriere fisiche

Sistemi di protezione meccanica:

Custodie impermeabili

- Applicazioni: Protezione completa per pacchetti elettronici. Le uso specificamente per droni progettati per operare sotto forti piogge o vicino all'acqua.

- Livello di protezione: Se progettate correttamente, possono fornire una protezione completa contro l'immersione. I miei test di pressione confermano che custodie di qualità possono resistere a brevi immersioni a basse profondità.

- Tipi: Progettate su misura, custodie commerciali modificate, stampate in 3D. Progetto custodie personalizzate per build specifiche e modifico custodie commerciali per componenti standardizzati.

- Vantaggi: Massimo livello di protezione, possono includere equalizzazione della pressione. L'isolamento completo dall'ambiente dà sicurezza in condizioni difficili.

- Svantaggi: Peso aggiuntivo, problemi di dissipazione del calore. Ho sviluppato soluzioni di raffreddamento specializzate per affrontare i problemi di gestione termica inerenti alle custodie sigillate.

- Esperienza personale: Per i droni destinati a un uso regolare in condizioni di bagnato, niente batte una custodia impermeabile ben progettata. Uso custodie con grado di protezione IP67 per le mie build più esposte all'acqua.

Guarnizioni e O-ring

- Applicazioni: Sigillatura di coperchi rimovibili e punti di accesso. Uso guarnizioni di precisione per componenti che richiedono accesso regolare.

- Opzioni materiali: Silicone, neoprene, EPDM, Viton. Seleziono i materiali in base ai requisiti chimici e di temperatura specifici di ogni applicazione.

- Considerazioni progettuali: Rapporto di compressione, design della scanalatura, compatibilità dei materiali. Ho sviluppato dimensioni standard delle scanalature per diversi materiali di guarnizione sulla base di test approfonditi.

- Vantaggi: Guarnizioni riutilizzabili che mantengono la protezione dopo ripetuti accessi. La possibilità di aprire e chiudere le custodie senza sostituire le guarnizioni è essenziale per progetti manutenibili.

- Svantaggi: Richiedono una progettazione e un'installazione precise. Ho imparato dall'esperienza che la progettazione delle guarnizioni è uno degli aspetti più esigenti della costruzione impermeabile.

- Esperienza personale: I sistemi di guarnizione ben progettati si sono dimostrati estremamente affidabili nelle mie build. Uso le specifiche del manuale degli O-ring Parker come base per tutti i miei progetti di guarnizioni.

Membrane impermeabili

- Applicazioni: Consentono l'equalizzazione della pressione dell'aria bloccando l'acqua. Le uso per sensori barometrici e sfiati delle custodie.

- Tipi: GORE-TEX, membrane microporose simili. Ho testato numerose membrane e mi sono standardizzato sugli sfiati protettivi GORE per applicazioni critiche.

- Implementazione: Porte protette, coperture per sensori. Progetto strutture protettive attorno alle installazioni delle membrane per prevenire danni meccanici.

- Vantaggi: Impedisce l'ingresso di acqua consentendo l'equalizzazione della pressione. Questo è fondamentale per mantenere la precisione del sensore barometrico prevenendo danni da acqua.

- Svantaggi: Possono intasarsi nel tempo, richiedono protezione dall'impatto diretto dell'acqua. Ispeziono e sostituisco le membrane secondo un programma di manutenzione regolare.

- Esperienza personale: Le membrane impermeabili risolvono la sfida critica dell'equalizzazione della pressione nelle custodie sigillate. Le considero componenti essenziali per qualsiasi drone seriamente impermeabilizzato.

| Materiale | Livello di protezione | Riparabilità | Impatto sul peso | Durata | Migliore per |

|---|---|---|---|---|---|

| Rivestimento conforme acrilico | Moderato | Alta | Minimo | Media | Flight controller, elettronica generale |

| Rivestimento conforme siliconico | Alto | Media | Minimo | Alta | Connessioni esposte, ricevitori |

| Rivestimento poliuretanico | Molto alto | Molto bassa | Minimo | Molto alta | Elettronica critica in ambienti estremi |

| Sigillante siliconico | Alto | Media | Basso | Alta | Giunture custodie, passaggi cavi |

| Resina epossidica | Molto alto | Nessuna | Medio | Molto alta | Connessioni permanenti, incapsulamento |

| Nastro elettrico liquido | Moderato | Alta | Minimo | Bassa | Riparazioni sul campo, protezione temporanea |

| Spray idrorepellente | Basso | Molto alta | Minimo | Bassa | Superfici esterne, protezione supplementare |

| Nano-rivestimento | Moderato | Media | Nessuno | Media | Elettronica sensibile di alto valore |

| Custodia impermeabile | Molto alto | Varia | Alto | Alta | Sistemi completi in ambienti bagnati |

| Guarnizioni/O-ring | Alto | Alta | Basso | Media | Pannelli di accesso, coperchi rimovibili |

Confronto dei materiali di impermeabilizzazione basato sui miei test ed esperienze su decine di build.

Tecniche di impermeabilizzazione specifiche per componenti

Diversi componenti del drone richiedono approcci specializzati all'impermeabilizzazione:

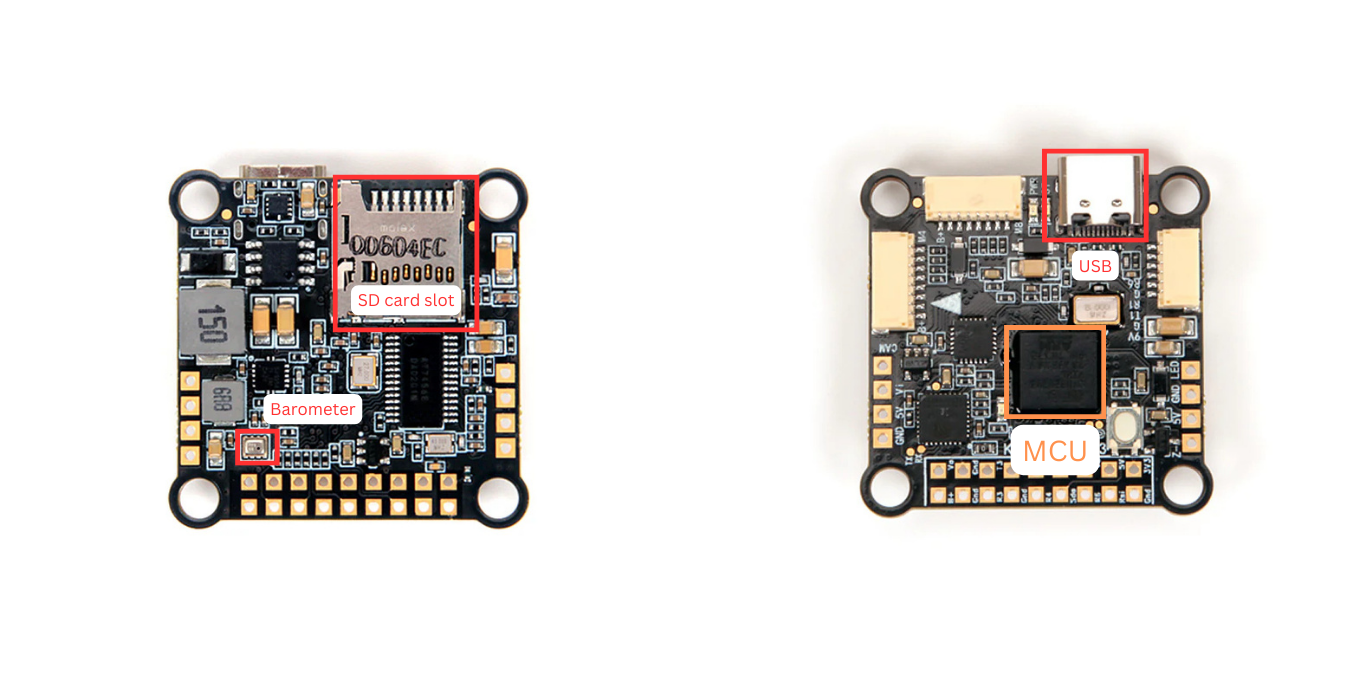

Impermeabilizzazione del flight controller

Il cervello del tuo drone richiede una protezione attenta:

- Applicazione del rivestimento conforme: Copertura completa proteggendo i componenti sensibili. Maschero i sensori barometrici, i connettori che devono rimanere conduttivi e alcuni componenti che potrebbero essere influenzati dall'espansione del rivestimento.

- Trattamento dei connettori: Sigillatura mantenendo la connettività. Applico il rivestimento conforme alla base dei connettori e uso sigillante siliconico attorno al perimetro mantenendo puliti i pin.

- Protezione del sensore barometrico: Consentire il rilevamento della pressione bloccando l'umidità. Uso membrane microporose appositamente progettate per i sensori barometrici per mantenere la precisione prevenendo l'ingresso di acqua.

- Considerazioni sul calore: Bilanciare l'impermeabilità con la gestione termica. Per i flight controller ad alte prestazioni, progetto percorsi di ventilazione che consentono il flusso d'aria deviando l'acqua dai componenti sensibili.

- Esperienza personale: Dopo aver impermeabilizzato dozzine di flight controller, ho sviluppato un processo standardizzato: pulizia accurata con alcool isopropilico, protezione mascherata dei componenti sensibili, tre leggeri strati di rivestimento conforme e applicazione mirata di silicone nelle aree ad alto rischio.

Impermeabilizzazione dei motori

I motori presentano sfide uniche a causa delle loro parti in movimento e della generazione di calore:

- Protezione dei cuscinetti: Sigillatura mantenendo la rotazione. Uso grasso di grado marino nei cuscinetti e guarnizioni speciali per alberi per i motori che vedranno una significativa esposizione all'acqua.

- Trattamento dello statore: Protezione degli avvolgimenti senza influire sulle prestazioni. Ho scoperto che il rivestimento conforme applicato sottovuoto fornisce la migliore penetrazione negli avvolgimenti senza aggiungere un eccessivo isolamento termico.

- Punti di ingresso dei cavi: Posizioni di tenuta critiche. Uso sigillante siliconico flessibile nei punti di ingresso dei cavi, applicato con il motore in diverse posizioni per garantire una copertura completa quando i cavi si muovono.

- Progettazione del drenaggio: Consentire all'acqua di fuoriuscire anziché accumularsi. Pratico piccoli fori di drenaggio nei punti più bassi delle campane dei motori per evitare l'accumulo di acqua.

- Esperienza personale: L'impermeabilizzazione dei motori comporta compromessi tra protezione e prestazioni. Per le applicazioni da corsa, mi concentro sul drenaggio e sulla protezione minima; per le piattaforme professionali, implemento una tenuta completa anche a scapito di alcune prestazioni.

Protezione del regolatore di velocità elettronico (ESC)

Gli ESC sono particolarmente vulnerabili a causa della loro elevata potenza e generazione di calore:

- Rivestimento conforme: Copertura completa dei circuiti. Applico più strati sottili anziché uno spesso per ridurre al minimo l'isolamento termico mantenendo la protezione.

- Considerazioni sul dissipatore di calore: Mantenere il trasferimento termico durante l'impermeabilizzazione. Uso rivestimenti conformi termicamente conduttivi per i componenti che si interfacciano con i dissipatori di calore.

- Protezione dei cavi di segnale: Sigillare le connessioni senza influire sui segnali. Uso guaine termorestringenti con adesivo interno per sigillare le connessioni dei cavi di segnale.

- Trattamento delle connessioni di alimentazione: Prevenire la corrosione alle connessioni ad alta corrente. Applico grasso dielettrico alle connessioni di alimentazione prima del montaggio, quindi sigillo l'esterno con silicone flessibile.

- Esperienza personale: La protezione degli ESC richiede un'attenta gestione termica. Ho sviluppato una tecnica che utilizza dissipatori di calore in alluminio con adesivo termico applicato prima del rivestimento conforme, che mantiene il trasferimento di calore fornendo protezione dall'acqua.

Impermeabilizzazione di fotocamera e gimbal

I sistemi ottici richiedono una protezione specializzata:

- Sigillatura delle lenti: Protezione delle ottiche senza influire sulla qualità dell'immagine. Uso trattamenti idrorepellenti di grado ottico sulle superfici esterne delle lenti e alloggiamenti sigillati per il corpo della fotocamera.

- Protezione del motore del gimbal: Bilanciare l'impermeabilità con il movimento libero. Applico il rivestimento conforme agli avvolgimenti del motore e alle schede dei circuiti, quindi uso guarnizioni flessibili per proteggere i giunti mobili.

- Instradamento dei cavi: Prevenire il tracciamento dell'acqua lungo i cavi. Creo anelli di gocciolamento in tutti i cavi e sigillo i punti di ingresso con silicone flessibile.

- Integrazione dell'essiccante: Controllo dell'umidità interna. Incorporo pacchetti di essiccante sostituibili negli alloggiamenti della fotocamera per prevenire la condensa interna.

- Esperienza personale: I sistemi di fotocamere beneficiano di un approccio a più livelli all'impermeabilizzazione. Inizio con la protezione dei componenti interni, aggiungo alloggiamenti sigillati e finisco con trattamenti superficiali idrorepellenti per la massima protezione.

Impermeabilizzazione del sistema radio

Mantenere l'affidabilità delle comunicazioni in condizioni di bagnato:

- Protezione del ricevitore: Sigillatura completa dell'elettronica sensibile. Rivesto completamente i ricevitori con rivestimento conforme in silicone, con particolare attenzione agli oscillatori a cristallo e alle connessioni dell'antenna.

- Impermeabilizzazione dell'antenna: Impedire all'acqua di influire sulla propagazione del segnale. Uso guaine termorestringenti foderate con adesivo alla base delle antenne e guarnizioni in silicone flessibile per i supporti delle antenne mobili.

- Considerazioni sul trasmettitore: Protezione della stazione di controllo a terra. Applico trattamenti idrorepellenti alle superfici del trasmettitore e creo coperture antipioggia personalizzate per il funzionamento prolungato in condizioni di bagnato.

- Sigillatura dei connettori: Prevenire la corrosione alle interfacce di segnale. Uso grasso dielettrico in tutti i connettori di segnale e sigillo l'esterno con nastro elettrico liquido.

- Esperienza personale: I sistemi radio possono subire un sottile degrado delle prestazioni a causa dell'umidità molto prima del guasto completo. Eseguo test di portata prima e dopo l'impermeabilizzazione per garantire il mantenimento dell'integrità del segnale.

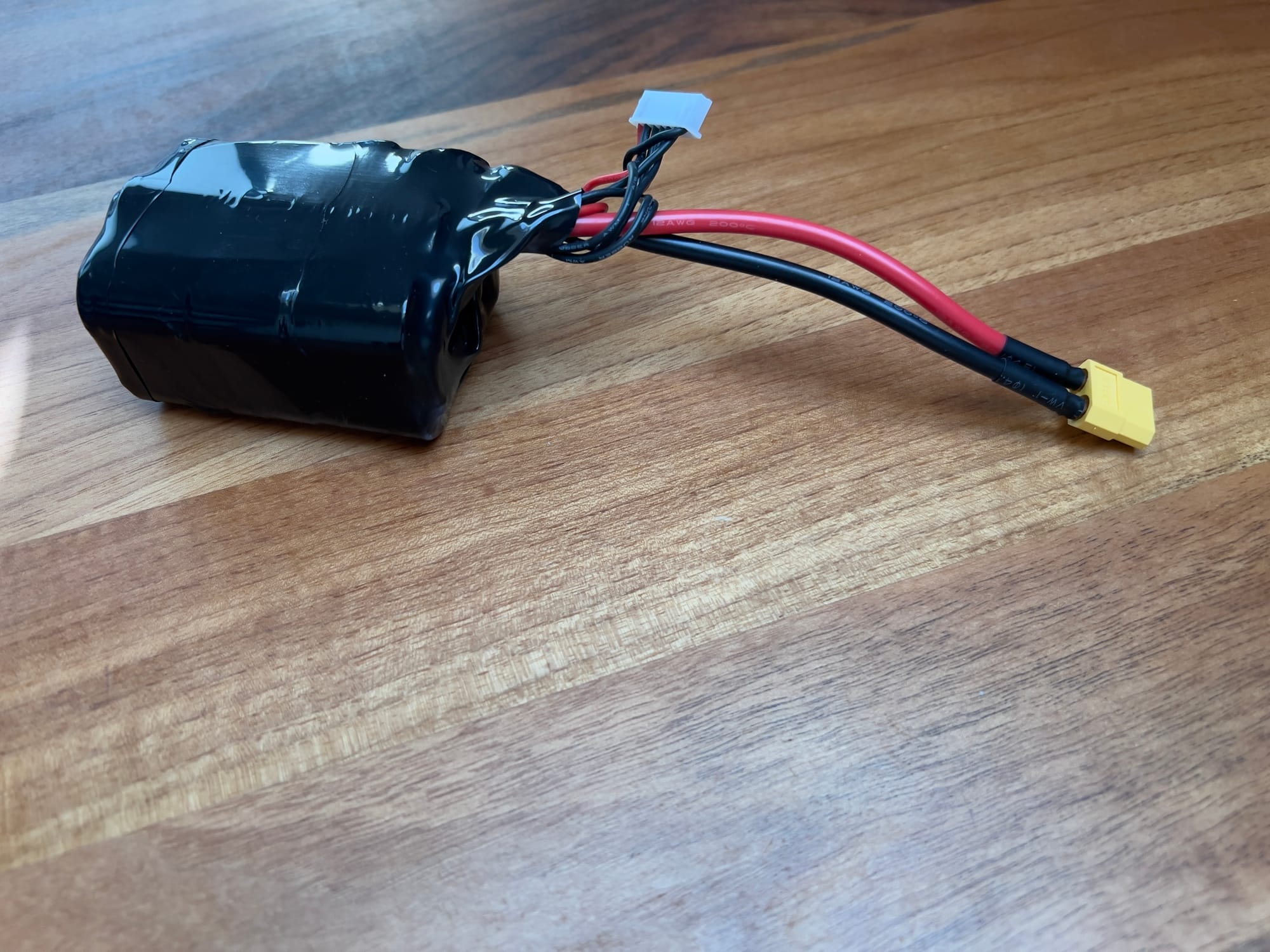

Impermeabilizzazione della batteria e del sistema di alimentazione

Protezione dei componenti ad alta corrente dai cortocircuiti indotti dall'acqua:

- Trattamento del connettore della batteria: Prevenzione del punto di guasto più comune. Applico grasso dielettrico ai connettori della batteria e uso guaine termorestringenti rivestite di adesivo per sigillare il punto di connessione al filo.

- Protezione della distribuzione di potenza: Sigillatura dei componenti di distribuzione ad alta corrente. Uso un rivestimento conforme sulle schede di distribuzione dell'alimentazione e sigillante siliconico aggiuntivo attorno alle saldature ad alta corrente.

- Protezione dei cavi di bilanciamento: Impermeabilizzazione delle connessioni multi-pin. Ho sviluppato una tecnica che utilizza un rivestimento conforme applicato sottovuoto seguito da guaine in silicone flessibile per proteggere i connettori di bilanciamento.

- Considerazioni sul montaggio della batteria: Prevenzione dell'accumulo di acqua attorno alle batterie. Progetto i supporti della batteria con canali di drenaggio e uso trattamenti idrofobi sulle cinghie della batteria.

- Esperienza personale: La protezione del sistema di alimentazione è fondamentale per la sicurezza, non solo per l'affidabilità. Presto particolare attenzione alle connessioni ad alta corrente, utilizzando metodi di protezione ridondanti per questi potenziali punti di guasto.

FAQ: Domande comuni sull'impermeabilizzazione dei droni

Qualsiasi drone può essere impermeabilizzato?

Sulla base della mia esperienza con centinaia di costruzioni:

- Droni commerciali: La maggior parte dei droni commerciali può essere impermeabilizzata in una certa misura, ma con vari livelli di successo. Ho impermeabilizzato con successo piattaforme DJI, Autel e simili per la resistenza alla pioggia leggera, ma le garanzie del produttore sono in genere invalidate da queste modifiche.

- Costruzioni personalizzate: I droni costruiti appositamente offrono il miglior potenziale di impermeabilizzazione. I miei progetti personalizzati incorporano considerazioni sull'impermeabilizzazione fin dall'inizio, risultando in una protezione molto migliore rispetto ai droni commerciali modificati.

- Droni da corsa: È possibile un'impermeabilizzazione minima senza significative penalità sulle prestazioni. Mi concentro sul rivestimento conforme dell'elettronica e sui percorsi di drenaggio piuttosto che sulla sigillatura completa per queste piattaforme sensibili al peso.

- Limitazioni: Alcuni droni hanno elementi di design che rendono estremamente difficile un'efficace impermeabilizzazione. I design a telaio aperto, l'elettronica esposta e alcuni sistemi di raffreddamento possono presentare sfide significative.

- Analisi costi-benefici: Le spese e le penalità di peso di un'impermeabilizzazione completa non sono giustificate per tutte le applicazioni. Valuto il caso d'uso previsto di ogni drone prima di raccomandare approcci di impermeabilizzazione.

Quale livello di esposizione all'acqua può gestire un drone impermeabilizzato?

Aspettative realistiche basate sui miei test:

- Pioggia leggera: Un drone adeguatamente impermeabilizzato può in genere gestire pioggia da leggera a moderata per 15-30 minuti. I miei test mostrano che il rivestimento conforme più la sigillatura strategica sono solitamente sufficienti per questo livello di esposizione.

- Pioggia intensa: Progetti specializzati con involucri sigillati possono operare sotto pioggia intensa per periodi limitati. Queste costruzioni richiedono una protezione completa e una manutenzione regolare.

- Schizzi e spruzzi: La maggior parte dei droni impermeabilizzati può gestire schizzi e spruzzi occasionali. Ho fatto funzionare droni impermeabilizzati appena sopra le onde che si infrangono e le cascate con una buona affidabilità.

- Breve immersione: I droni impermeabili costruiti appositamente possono sopravvivere a brevi immersioni accidentali. Le mie costruzioni specializzate si sono riprese da immersioni complete in acqua dolce senza danni se adeguatamente asciugate in seguito.

- Immersione prolungata: Il vero funzionamento subacqueo richiede progetti specializzati oltre la normale impermeabilizzazione. Ho costruito diversi droni sommergibili, ma si tratta di sistemi costruiti appositamente piuttosto che di piattaforme aeree adattate.

Quanto influisce l'impermeabilizzazione sulle prestazioni del drone?

Impatti sulle prestazioni da considerare:

- Penalità di peso: Un'impermeabilizzazione completa in genere aggiunge il 5-15% al peso di un drone. Le mie piattaforme professionali accettano questa penalità per i vantaggi operativi, ma è significativa per le applicazioni di corsa o a lungo raggio.

- Gestione termica: Gli involucri sigillati possono portare a problemi di surriscaldamento. Ho misurato aumenti di temperatura di 10-15°C negli involucri sigillati del controller di volo, richiedendo soluzioni di raffreddamento attivo per costruzioni ad alte prestazioni.

- Requisiti di manutenzione: I droni impermeabilizzati richiedono una manutenzione più regolare. Programmo l'ispezione e il rinnovo dei materiali di impermeabilizzazione come parte della manutenzione ordinaria.

- Impatto sulla durata della batteria: Il peso aggiuntivo e i requisiti di raffreddamento possono ridurre il tempo di volo del 5-20%. Compenso con batterie più grandi per applicazioni professionali in cui l'affidabilità è più importante del tempo di volo massimo.

- Considerazioni sui costi: L'impermeabilizzazione di livello professionale aggiunge il 15-30% al costo di costruzione. I materiali, il tempo e i test richiesti rappresentano un investimento significativo che deve essere giustificato dai requisiti operativi.

Quali sono i guasti di impermeabilizzazione più comuni?

Punti di guasto che ho identificato attraverso l'analisi:

- Interfacce dei connettori: La giunzione tra connettori e fili è il punto di guasto più comune. Uso guaine termorestringenti rivestite di adesivo e sigillante siliconico in queste giunzioni critiche.

- Problemi di compressione delle guarnizioni: Una compressione inadeguata o non uniforme causa guasti alle guarnizioni. Uso scanalature lavorate con precisione e rapporti di compressione appropriati per tutte le applicazioni di guarnizioni.

- Errori di applicazione del rivestimento: Punti mancati o copertura inadeguata nel rivestimento conforme. Uso rivestimenti reattivi agli UV e ispezione con luce nera per verificare la copertura completa.

- Degradazione dei materiali: L'esposizione ambientale degrada i materiali protettivi nel tempo. Implemento programmi regolari di ispezione e sostituzione in base ai materiali specifici utilizzati.

- Danni meccanici: Gli impatti fisici possono compromettere l'integrità dell'impermeabilizzazione. Progetto strutture protettive attorno a guarnizioni critiche e componenti vulnerabili.

Come testo se la mia impermeabilizzazione è efficace?

Metodologie di test che ho sviluppato:

- Approccio di test graduato: Iniziare con l'esposizione all'umidità, poi una leggera nebbia, quindi uno spray più pesante. Questo approccio progressivo identifica i punti deboli prima di guasti catastrofici.

- Materiali indicatori: Utilizzare carte o componenti elettronici sensibili all'umidità all'interno degli alloggiamenti. Questi forniscono una conferma visiva dell'ingresso di acqua senza rischiare componenti preziosi.

- Test di pressione: Applicare una leggera pressione negativa agli alloggiamenti sigillati mentre sono immersi. Le bolle indicano punti di perdita che devono essere affrontati.

- Ispezione UV: Utilizzare la luce UV per verificare la copertura completa del rivestimento conforme. La maggior parte dei rivestimenti di qualità sono fluorescenti sotto la luce UV, rendendo immediatamente visibili le lacune.

- Test in ambiente controllato: Utilizzare camere di umidità e pioggia simulata prima dei test sul campo. Non schiero mai un drone appena impermeabilizzato sotto la pioggia reale senza prima effettuare test controllati.

Conclusione

L'efficace impermeabilizzazione dei droni rappresenta uno dei miglioramenti più significativi che puoi apportare per espandere le tue capacità operative. Attraverso anni di sperimentazione e test sul campo, ho scoperto che una corretta impermeabilizzazione trasforma i droni da strumenti per il bel tempo in risorse per tutte le stagioni che possono operare in modo affidabile in ambienti difficili.

La scienza e l'arte dell'impermeabilizzazione dei droni continua ad evolversi, con nuovi materiali e tecniche che emergono regolarmente. Ciò che rimane costante è l'approccio fondamentale: comprendere i rischi di esposizione all'acqua, selezionare metodi di protezione appropriati, implementarli correttamente, testare a fondo e mantenere la protezione attraverso ispezioni e rinnovi regolari.

Che tu stia costruendo un drone da corsa che ha bisogno di una protezione di base dalla rugiada mattutina, una piattaforma fotografica che deve operare sotto una leggera pioggia o un drone da ispezione specializzato per ambienti marini, un'adeguata impermeabilizzazione migliorerà l'affidabilità ed espanderà le capacità operative. L'approccio specifico varierà in base allo scopo e ai componenti del tuo drone, ma i principi rimangono gli stessi.

Ho imparato la maggior parte di queste lezioni attraverso tentativi ed errori, a volte errori costosi che hanno coinvolto droni annegati e componenti corrosi. Spero che questa guida ti aiuti a evitare alcune di quelle lezioni dolorose e a ottenere risultati migliori più rapidamente. Ricorda che l'impermeabilizzazione è un processo continuo di miglioramento e manutenzione, non una soluzione una tantum.