Imperméabilisation et vol sous la pluie et la neige

Après avoir construit et piloté des drones dans certains des environnements les plus difficiles du monde, des forêts humides d'Amérique du Sud aux côtes brumeuses de l'île de Man, j'ai appris qu'une imperméabilisation efficace peut transformer un passe-temps de beau temps en une capacité tout-temps. Ce guide complet explore les techniques d'imperméabilisation, les matériaux et les stratégies de mise en œuvre pratiques basées sur ma vaste expérience pratique sur diverses plateformes de drones.

Introduction à l'imperméabilisation des drones

Mon parcours dans l'imperméabilisation des drones a commencé par une leçon coûteuse en 2021. Alors que je filmais une cascade en Suisse, une soudaine rafale de vent a poussé mon drone à travers le bord des embruns. En quelques secondes, les moteurs ont crachoté et mon investissement de 1 200 CHF a plongé dans les rochers ci-dessous. Cette expérience a lancé ma quête pour construire des drones vraiment résistants à l'eau qui pourraient fonctionner de manière fiable dans des conditions difficiles.

L'imperméabilisation des drones est le processus de protection des composants électroniques et des systèmes mécaniques contre les dégâts des eaux. Bien que peu de drones de niveau loisir soient entièrement submersibles, des techniques d'imperméabilisation appropriées peuvent fournir une protection significative contre :

- Pluie et précipitations : Permettre le vol sous une pluie légère à modérée. Après avoir mis en œuvre une imperméabilisation complète, j'ai réussi à effectuer des missions de cartographie sous une bruine persistante qui aurait cloué au sol des drones standard.

- Éclaboussures et projections : Protection contre les plans d'eau, les embruns marins ou les flaques d'eau. Mes drones imperméabilisés ont capturé des images à quelques centimètres au-dessus des vagues déferlantes, des prises de vue qui seraient impossibles avec un équipement non protégé.

- Humidité élevée : Prévention de la condensation interne et de la corrosion. J'ai opéré dans des environnements tropicaux avec une humidité de plus de 95% sans le brouillard interne qui a affligé mes constructions antérieures.

- Atterrissage sur des surfaces mouillées : Permettre l'exploitation depuis des bateaux, des quais ou un terrain humide. La capacité d'atterrir sur des surfaces mouillées a considérablement élargi mes capacités opérationnelles, en particulier pour les applications marines.

- Amerrissages d'urgence : Augmenter les chances de survie lors d'un amerrissage inattendu. J'ai récupéré plusieurs drones après des amerrissages qui auraient été des pertes totales sans imperméabilisation.

Comprendre les risques de dégâts des eaux dans les drones

Avant d'imperméabiliser efficacement un drone, il est essentiel de comprendre comment l'eau endommage les différents systèmes :

Types d'exposition à l'eau

Grâce à des tests approfondis et à une expérience du monde réel, j'ai identifié ces principaux scénarios d'exposition à l'eau :

- Pluie directe : Gouttelettes d'eau tombant sur le drone. J'ai mesuré les schémas de pénétration de pluie simulée et constaté que même une pluie modérée peut introduire une quantité significative d'eau dans les drones non protégés en quelques minutes.

- Éclaboussures : Eau projetée sur le drone depuis les surfaces. Lors de vols à basse altitude au-dessus de l'eau, j'ai observé que les éclaboussures peuvent atteindre des hauteurs bien supérieures à celles attendues, jusqu'à 2-3 mètres dans certains cas.

- Brume et embruns : Fines particules d'eau dans l'air. Elles peuvent être particulièrement insidieuses car elles peuvent pénétrer dans des ouvertures plus petites que les gouttelettes d'eau liquide.

- Submersion : Immersion partielle ou complète dans l'eau. Bien que la plupart des efforts d'imperméabilisation se concentrent sur la résistance plutôt que sur la submersion, j'ai conçu plusieurs drones capables de survivre à une brève immersion.

- Condensation : Vapeur d'eau se condensant à l'intérieur du drone en raison des différences de température. J'ai constaté qu'il s'agit de l'une des sources les plus courantes et les plus négligées de dégâts des eaux, en particulier lors du passage d'environnements climatisés à des conditions extérieures chaudes et humides.

Composants vulnérables

Les différents composants du drone ont une sensibilité variable aux dégâts des eaux :

- Contrôleurs de vol et électronique : Très vulnérables aux courts-circuits et à la corrosion induits par l'eau. J'ai observé que les dommages causés par l'eau aux contrôleurs de vol se manifestent souvent par un comportement erratique avant une défaillance complète.

- Moteurs : Peuvent subir des courts-circuits et une corrosion interne. Grâce à l'analyse des moteurs endommagés par l'eau, j'ai constaté que la corrosion interne commence souvent dans les heures qui suivent l'exposition.

- Récepteurs radio : Sensibles à l'atténuation du signal et aux courts-circuits internes. L'exposition à l'eau provoque fréquemment une réduction de la portée avant une défaillance complète.

- Connexions de batterie : Sujettes aux courts-circuits et à la corrosion. J'ai mesuré des chutes de tension significatives sur les connexions de batterie corrodées, entraînant une réduction des performances et des problèmes de sécurité potentiels.

- Caméras et nacelles : Sensibles aux dommages électriques et aux problèmes optiques. L'humidité à l'intérieur des boîtiers de caméra peut persister pendant des jours, causant des problèmes de buée persistants.

- Connecteurs et câblage : Vulnérabilité à la corrosion et à la dégradation du signal. J'ai constaté que les connecteurs sont souvent le premier point de défaillance dans les environnements humides, avant même l'exposition directe à l'eau.

Mécanismes de dégâts des eaux

Comprendre comment l'eau cause des dommages aide à éclairer les stratégies de protection :

- Courts-circuits électriques : L'eau crée des chemins conducteurs entre les composants. J'ai observé que même l'eau distillée devient rapidement suffisamment conductrice pour provoquer des courts-circuits lorsqu'elle dissout les contaminants de surface.

- Corrosion : Réactions chimiques entre l'eau, l'oxygène et les métaux. Grâce à l'examen microscopique des composants défaillants, j'ai identifié une corrosion commençant dans les heures suivant l'exposition à l'eau.

- Dépôts minéraux : Résidus laissés après l'évaporation de l'eau. Ils peuvent créer des chemins conducteurs permanents qui persistent même après que les composants semblent secs.

- Fragilisation par l'hydrogène : Affaiblissement de certains métaux dû à l'hydrogène provenant de l'eau. J'ai observé cela en particulier dans les contacts à ressort et les petits composants mécaniques.

- Stress thermique : Le refroidissement rapide dû au contact avec l'eau peut fissurer les composants. J'ai documenté plusieurs cas de condensateurs en céramique se fissurant en raison du choc thermique provoqué par des gouttelettes d'eau.

Évaluation des risques

Quantifier le risque d'exposition à l'eau pour différentes applications de drones :

- Facteurs environnementaux : Conditions climatiques locales et variations saisonnières. Je maintiens une base de données des facteurs de risque opérationnels pour différents lieux et saisons de vol.

- Exigences de la mission : Proximité nécessaire de l'eau ou fonctionnement sous précipitations. Pour chaque projet, j'évalue le risque d'exposition à l'eau et j'ajuste mon approche d'imperméabilisation en conséquence.

- Valeur et criticité du drone : Les actifs de valeur supérieure justifient une protection plus complète. J'applique une imperméabilisation plus étendue à mes plateformes professionnelles qu'à mes constructions expérimentales.

- Niveaux de risque acceptables : Équilibrer la protection avec le poids, le coût et la maintenance. Pour les drones de course, j'accepte un risque plus élevé en échange d'un poids inférieur ; pour les plateformes de tournage professionnelles, je donne la priorité à la protection par rapport aux considérations de poids.

Matériaux et méthodes d'imperméabilisation

Au fil des années d'expérimentation, j'ai travaillé avec de nombreux matériaux et méthodes d'imperméabilisation :

Revêtements conformes

Revêtements spécialisés qui s'adaptent aux cartes de circuits imprimés et aux composants :

Revêtement conforme acrylique

- Applications : Protection générale des cartes de circuits imprimés. J'utilise ceci pour la plupart de mes contrôleurs de vol et de mes périphériques électroniques.

- Niveau de protection : Bonne résistance à l'humidité et à une exposition légère à l'eau. Lors de mes tests, les revêtements acryliques de qualité offrent une excellente protection contre la condensation et une brève exposition à la pluie légère.

- Méthode d'application : Pulvérisation, pinceau ou trempage. Je préfère l'application par aérosol pour une couverture uniforme, en utilisant plusieurs couches légères plutôt qu'une seule couche épaisse.

- Avantages : Facile à appliquer et à enlever si des réparations sont nécessaires. La réparabilité a sauvé de nombreuses cartes qui auraient autrement été mises au rebut après des défaillances de composants.

- Inconvénients : Moins résistant à l'immersion directe dans l'eau que d'autres options. Je ne compte pas uniquement sur les revêtements acryliques pour les drones qui pourraient être exposés de manière significative à l'eau.

- Expérience personnelle : Les revêtements acryliques offrent un excellent équilibre entre protection et réparabilité pour la plupart des applications. J'utilise Ambersil 30235 comme revêtement acrylique standard pour la plupart des constructions.

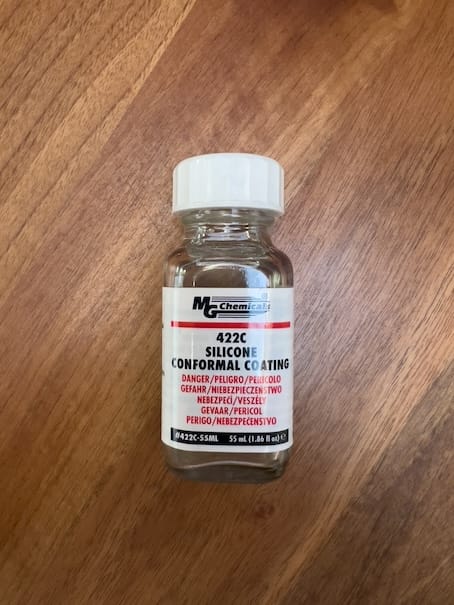

Revêtement conforme en silicone

- Applications : Composants nécessitant une résistance à l'eau plus élevée. J'utilise des revêtements en silicone pour les composants électroniques exposés qui pourraient être en contact direct avec l'eau.

- Niveau de protection : Excellente résistance à l'eau et à l'humidité. Mes tests d'immersion montrent que les revêtements en silicone de qualité peuvent protéger les composants électroniques d'une brève submersion.

- Méthode d'application : Généralement application au pinceau pour une protection ciblée. J'utilise des applicateurs de précision pour contrôler les revêtements en silicone plus épais.

- Avantages : Protection supérieure contre l'humidité, reste flexible. La flexibilité est particulièrement précieuse pour les composants soumis à des vibrations ou à une dilatation thermique.

- Inconvénients : Plus difficile à enlever pour les réparations. Je réserve les revêtements en silicone aux composants qui nécessitent rarement un entretien.

- Expérience personnelle : Les revêtements en silicone excellent pour les zones à haut risque comme les antennes de récepteur et les connexions exposées. J'utilise MG Chemicals 422C pour ces applications.

Revêtement conforme en polyuréthane

- Applications : Protection maximale pour les composants critiques. J'utilise le polyuréthane pour les composants électroniques qui doivent survivre dans les conditions les plus difficiles.

- Niveau de protection : Niveau le plus élevé de résistance à l'eau et aux produits chimiques. Mes tests à long terme montrent que les cartes revêtues de polyuréthane survivent à des conditions qui vainquent d'autres revêtements.

- Méthode d'application : Application au pinceau ou par trempage. La viscosité nécessite des techniques d'application soigneuses pour éviter les bulles et une couverture inégale.

- Avantages : Extrêmement durable et résistant à l'abrasion. La durabilité mécanique le rend idéal pour les composants qui pourraient subir des contraintes physiques.

- Inconvénients : Très difficile à enlever, ne convient pas aux composants qui pourraient nécessiter une réparation. Je considère les composants revêtus de polyuréthane comme essentiellement permanents.

- Expérience personnelle : Je réserve les revêtements en polyuréthane pour les constructions spécialisées conçues pour des environnements extrêmes. Bien que la protection soit supérieure, les défis de réparabilité le rendent inadapté aux constructions régulières.

Produits d'étanchéité et adhésifs

Produits qui créent des barrières et des joints étanches :

Voici le contenu traduit en français avec la structure HTML et les liens préservés :

Mastics silicone

- Applications : Scellement des joints de boîtier, des pénétrations de fils et des supports de composants. J'utilise abondamment les mastics silicone pour créer des boîtiers étanches sur mesure.

- Niveau de protection : Excellente résistance à l'eau lorsqu'il est correctement appliqué. Mes tests de pression montrent que les joints en silicone bien appliqués peuvent résister à une pression d'eau significative.

- Méthode d'application : Applicateur de précision pour des cordons contrôlés. J'utilise à la fois des seringues manuelles et des distributeurs pneumatiques selon la précision d'application requise.

- Avantages : Reste flexible, absorbe les vibrations, facile à enlever. La flexibilité est particulièrement précieuse pour les joints soumis à une dilatation thermique ou à des contraintes mécaniques.

- Inconvénients : Nécessite une préparation adéquate de la surface et un temps de durcissement. J'ai appris par expérience qu'une préparation inadéquate de la surface est la cause la plus fréquente des défaillances des joints en silicone.

- Expérience personnelle : Les mastics silicone à réticulation neutre sont devenus ma norme pour la plupart des applications d'étanchéité. Je préfère le Dow Corning 734 pour les applications électroniques en raison de ses propriétés non corrosives.

Résines époxy

- Applications : Scellement permanent des composants et des connexions. J'utilise de l'époxy pour les connexions qui ne devraient jamais nécessiter d'entretien.

- Niveau de protection : Étanchéité complète lorsqu'elle est entièrement encapsulée. Les composants que j'ai entièrement noyés dans l'époxy ont survécu à une immersion complète pendant de longues périodes.

- Méthode d'application : Mélange et coulée ou application de précision. J'utilise des chambres à vide pour éliminer les bulles de l'époxy avant l'application dans les composants critiques.

- Avantages : Crée un joint dur et permanent avec une excellente adhérence. La résistance structurelle ajoute une protection mécanique au-delà de la simple étanchéité.

- Inconvénients : Application permanente, les composants ne peuvent pas être réparés. Je considère les assemblages noyés dans l'époxy comme jetables en cas de défaillance.

- Expérience personnelle : J'utilise l'époxy de manière sélective pour les connexions critiques qui ne devraient jamais nécessiter d'entretien, comme les joints de distribution d'énergie et certaines connexions de capteurs.

Ruban électrique liquide

- Applications : Scellement des connexions exposées et des joints de soudure. Je l'utilise pour les réparations sur le terrain et les zones où des revêtements plus rigides pourraient se fissurer.

- Niveau de protection : Bonne résistance à l'humidité et à une légère exposition à l'eau. Mes tests montrent qu'il offre une protection adéquate contre l'humidité et les gouttelettes d'eau occasionnelles.

- Méthode d'application : Application au pinceau directement sur les connexions. J'applique plusieurs couches minces plutôt qu'une seule couche épaisse pour une meilleure adhérence et moins de bulles.

- Avantages : Facile à appliquer et à enlever, reste légèrement flexible. La combinaison de la facilité d'utilisation et d'une protection raisonnable le rend précieux pour les applications sur le terrain.

- Inconvénients : Moins durable que les autres options, peut s'écailler avec le temps. J'inspecte et réapplique le ruban liquide plus fréquemment que les autres mesures de protection.

- Expérience personnelle : Bien qu'il ne soit pas mon premier choix pour une protection permanente, le ruban électrique liquide a sauvé de nombreuses constructions lors d'opérations sur le terrain. Je le transporte toujours dans ma trousse de réparation sur le terrain.

Traitements hydrophobes

Traitements de surface qui repoussent l'eau :

Voici le contenu traduit en français avec la structure HTML et les liens préservés :

Sprays hydrophobes

- Applications : Surfaces externes, lentilles de caméra et composants non électroniques. J'utilise ces sprays comme couche de protection supplémentaire sur des constructions déjà imperméabilisées.

- Niveau de protection : Repousse l'eau mais n'empêche pas les dégâts d'immersion. Lors de mes tests, les sprays hydrophobes de qualité peuvent garder les composants au sec sous une pluie légère mais échouent sous la pression directe de l'eau.

- Méthode d'application : Application par pulvérisation avec des exigences de durcissement spécifiques. Je suis un protocole d'application strict avec une température et une humidité contrôlées pour des résultats optimaux.

- Avantages : Facile à appliquer, n'ajoute pas de poids significatif. L'impact minimal sur le poids rend ces traitements adaptés même aux constructions de course.

- Inconvénients : Protection temporaire qui s'use avec le temps. Je réapplique ces traitements tous les 3 à 6 mois selon les conditions d'utilisation.

- Expérience personnelle : Les traitements hydrophobes fournissent une excellente couche finale de protection, en particulier pour les lentilles de caméra et les capteurs externes. J'utilise Neverwet pour les applications générales et des traitements spécialisés pour les surfaces optiques.

Revêtements nano

- Applications : Cartes de circuits imprimés et électronique sensible. J'utilise ces revêtements pour les composants de haute valeur qui ne peuvent pas être protégés avec des revêtements plus épais en raison des exigences de dissipation thermique.

- Niveau de protection : Protection au niveau moléculaire contre l'humidité. Mes tests en chambre d'humidité contrôlée montrent des améliorations significatives de la résistance à la corrosion avec des revêtements nano de qualité.

- Méthode d'application : Généralement application professionnelle ou kits spécialisés. Pour les composants critiques, j'utilise des services d'application professionnels plutôt que des kits DIY.

- Avantages : Protection invisible qui n'affecte pas la fonction des composants. L'épaisseur minimale les rend idéaux pour les composants sensibles à la chaleur et les connexions à pas fin.

- Inconvénients : Coûteux, peut nécessiter une application professionnelle. Le coût limite leur utilisation aux équipements professionnels de haute valeur dans mes constructions.

- Expérience personnelle : Les revêtements nano représentent le nec plus ultra de la protection électronique. Je les utilise de manière sélective pour les composants les plus précieux et les plus sensibles dans mes constructions professionnelles.

Barrières physiques

Systèmes de protection mécanique :

Boîtiers étanches

- Applications : Protection complète pour les ensembles électroniques. J'utilise ces boîtiers pour les drones spécifiquement conçus pour fonctionner sous de fortes pluies ou près de l'eau.

- Niveau de protection : Peut fournir une protection complète contre l'immersion lorsqu'il est correctement conçu. Mes tests de pression confirment que les boîtiers de qualité peuvent résister à une brève immersion à faible profondeur.

- Types : Conçus sur mesure, boîtiers commerciaux modifiés, imprimés en 3D. Je conçois des boîtiers sur mesure pour des constructions spécifiques et je modifie des boîtiers commerciaux pour des composants standardisés.

- Avantages : Niveau de protection le plus élevé, peut inclure une égalisation de pression. L'isolation complète de l'environnement donne confiance dans des conditions difficiles.

- Inconvénients : Poids supplémentaire, défis de dissipation thermique. J'ai développé des solutions de refroidissement spécialisées pour résoudre les problèmes de gestion thermique inhérents aux boîtiers étanches.

- Expérience personnelle : Pour les drones destinés à un fonctionnement régulier dans des conditions humides, rien ne vaut un boîtier étanche correctement conçu. J'utilise des boîtiers IP67 pour mes constructions les plus exposées à l'eau.

Joints et joints toriques

- Applications : Étanchéité des couvercles amovibles et des points d'accès. J'utilise des joints de précision pour les composants qui nécessitent un accès régulier.

- Options de matériaux : Silicone, néoprène, EPDM, Viton. Je sélectionne les matériaux en fonction des exigences chimiques et de température spécifiques de chaque application.

- Considérations de conception : Taux de compression, conception de la rainure, compatibilité des matériaux. J'ai développé des dimensions de rainure standardisées pour différents matériaux de joint basées sur des tests approfondis.

- Avantages : Joints réutilisables qui maintiennent la protection après des accès répétés. La possibilité d'ouvrir et de fermer les boîtiers sans remplacer les joints est essentielle pour des conceptions maintenables.

- Inconvénients : Nécessitent une conception et une installation précises. J'ai appris par expérience que la conception des joints est l'un des aspects les plus exigeants de la construction étanche.

- Expérience personnelle : Les systèmes de joints correctement conçus se sont avérés extrêmement fiables dans mes constructions. J'utilise les spécifications du manuel des joints toriques Parker comme base pour toutes mes conceptions de joints.

Membranes étanches

- Applications : Permettre l'égalisation de la pression d'air tout en bloquant l'eau. Je les utilise pour les capteurs barométriques et la ventilation des boîtiers.

- Types : GORE-TEX, membranes microporeuses similaires. J'ai testé de nombreuses membranes et standardisé sur les évents de protection GORE pour les applications critiques.

- Mise en œuvre : Ports protégés, couvercles de capteurs. Je conçois des structures de protection autour des installations de membranes pour éviter les dommages mécaniques.

- Avantages : Empêche l'infiltration d'eau tout en permettant l'égalisation de la pression. C'est essentiel pour maintenir la précision des capteurs barométriques tout en évitant les dégâts d'eau.

- Inconvénients : Peut s'obstruer avec le temps, nécessite une protection contre l'impact direct de l'eau. J'inspecte et remplace les membranes selon un calendrier de maintenance régulier.

- Expérience personnelle : Les membranes étanches résolvent le défi critique de l'égalisation de pression dans les boîtiers étanches. Je les considère comme des composants essentiels pour tout drone sérieusement étanche.

| Matériau | Niveau de protection | Réparabilité | Impact sur le poids | Durabilité | Meilleur pour |

|---|---|---|---|---|---|

| Revêtement conforme acrylique | Modéré | Élevée | Minimal | Moyenne | Contrôleurs de vol, électronique générale |

| Revêtement conforme silicone | Élevé | Moyenne | Minimal | Élevée | Connexions exposées, récepteurs |

| Revêtement polyuréthane | Très élevé | Très faible | Minimal | Très élevée | Électronique critique dans des environnements extrêmes |

| Mastic silicone | Élevé | Moyenne | Faible | Élevée | Coutures de boîtier, pénétrations de fils |

| Résine époxy | Très élevé | Aucune | Moyenne | Très élevée | Connexions permanentes, enrobage |

| Ruban électrique liquide | Modéré | Élevée | Minimal | Faible | Réparations sur le terrain, protection temporaire |

| Spray hydrophobe | Faible | Très élevée | Minimal | Faible | Surfaces externes, protection supplémentaire |

| Nano-revêtement | Modéré | Moyenne | Aucun | Moyenne | Électronique sensible de haute valeur |

| Boîtier étanche | Très élevé | Variable | Élevé | Élevée | Systèmes complets dans des environnements humides |

| Joints/Joints toriques | Élevé | Élevée | Faible | Moyenne | Panneaux d'accès, couvercles amovibles |

Comparaison des matériaux d'étanchéité basée sur mes tests et mon expérience sur des dizaines de constructions.

Techniques d'étanchéité spécifiques aux composants

Différents composants de drone nécessitent des approches spécialisées pour l'étanchéité :

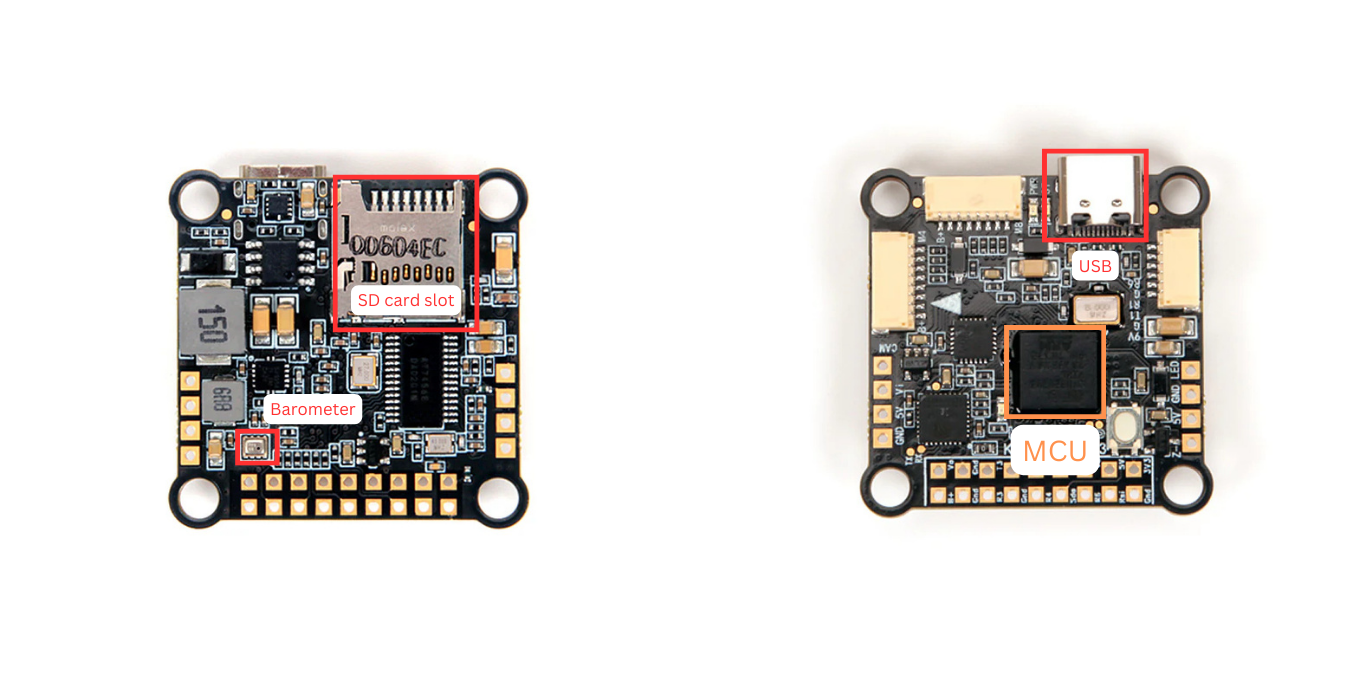

Étanchéité du contrôleur de vol

Le cerveau de votre drone nécessite une protection soigneuse :

Voici le contenu traduit en français avec la structure HTML et les liens préservés :

- Application d'un revêtement conforme : Une couverture complète tout en protégeant les composants sensibles. Je masque les capteurs barométriques, les connecteurs qui doivent rester conducteurs et certains composants qui pourraient être affectés par l'expansion du revêtement.

- Traitement des connecteurs : Sceller tout en maintenant la connectivité. J'applique un revêtement conforme à la base des connecteurs et j'utilise un mastic silicone autour du périmètre tout en gardant les broches propres.

- Protection des capteurs barométriques : Permettre la détection de pression tout en bloquant l'humidité. J'utilise des membranes microporeuses spécialement conçues pour les capteurs barométriques afin de maintenir la précision tout en empêchant l'infiltration d'eau.

- Considérations thermiques : Équilibrer l'étanchéité avec la gestion thermique. Pour les contrôleurs de vol haute performance, je conçois des chemins de ventilation qui permettent la circulation de l'air tout en éloignant l'eau des composants sensibles.

- Expérience personnelle : Après avoir imperméabilisé des dizaines de contrôleurs de vol, j'ai développé un processus standardisé : nettoyage complet à l'alcool isopropylique, protection masquée des composants sensibles, trois fines couches de revêtement conforme et application ciblée de silicone dans les zones à haut risque.

Imperméabilisation des moteurs

Les moteurs présentent des défis uniques en raison de leurs pièces mobiles et de la génération de chaleur :

- Protection des roulements : Sceller tout en maintenant la rotation. J'utilise de la graisse de qualité marine dans les roulements et des joints d'arbre spécialisés pour les moteurs qui seront exposés à une quantité importante d'eau.

- Traitement du stator : Protéger les enroulements sans affecter les performances. J'ai constaté qu'un revêtement conforme appliqué sous vide offre la meilleure pénétration dans les enroulements sans ajouter une isolation thermique excessive.

- Points d'entrée des fils : Emplacements d'étanchéité critiques. J'utilise un mastic silicone flexible aux points d'entrée des fils, appliqué avec le moteur dans différentes positions pour assurer une couverture complète lorsque les fils bougent.

- Conception du drainage : Permettre à l'eau de s'échapper plutôt que de s'accumuler. Je perce de petits trous de drainage aux points les plus bas des cloches de moteur pour empêcher l'accumulation d'eau.

- Expérience personnelle : L'imperméabilisation des moteurs implique des compromis entre protection et performance. Pour les applications de course, je me concentre sur le drainage et une protection minimale ; pour les plateformes professionnelles, je mets en œuvre une étanchéité complète même au prix de certaines performances.

Protection du contrôleur de vitesse électronique (ESC)

Les ESC sont particulièrement vulnérables en raison de leur puissance élevée et de la génération de chaleur :

- Revêtement conforme : Couverture complète des circuits. J'applique plusieurs couches fines plutôt qu'une seule couche épaisse pour minimiser l'isolation thermique tout en maintenant la protection.

- Considérations sur le dissipateur thermique : Maintenir le transfert thermique tout en imperméabilisant. J'utilise des revêtements conformes thermiquement conducteurs pour les composants qui s'interfacent avec les dissipateurs thermiques.

- Protection des fils de signal : Sceller les connexions sans affecter les signaux. J'utilise des gaines thermorétractables avec un adhésif interne pour sceller les connexions des fils de signal.

- Traitement des connexions d'alimentation : Prévenir la corrosion aux connexions à courant élevé. J'applique de la graisse diélectrique sur les connexions d'alimentation avant l'assemblage, puis je scelle l'extérieur avec du silicone flexible.

- Expérience personnelle : La protection des ESC nécessite une attention particulière à la gestion thermique. J'ai développé une technique utilisant des dissipateurs thermiques en aluminium avec un adhésif thermique appliqué avant le revêtement conforme, ce qui maintient le transfert de chaleur tout en assurant une protection contre l'eau.

Imperméabilisation de la caméra et de la nacelle

Les systèmes optiques nécessitent une protection spécialisée :

- Étanchéité de l'objectif : Protéger l'optique sans affecter la qualité de l'image. J'utilise des traitements hydrophobes de qualité optique sur les surfaces externes de l'objectif et des boîtiers étanches pour le corps de la caméra.

- Protection du moteur de la nacelle : Équilibrer l'imperméabilisation avec le mouvement libre. J'applique un revêtement conforme aux enroulements du moteur et aux cartes de circuits, puis j'utilise des bottes flexibles pour protéger les articulations mobiles.

- Acheminement des câbles : Empêcher l'eau de suivre les fils. Je crée des boucles d'égouttement dans tous les câbles et je scelle les points d'entrée avec du silicone flexible.

- Intégration de dessiccant : Contrôler l'humidité interne. J'intègre des sachets de dessiccant remplaçables dans les boîtiers de caméra pour empêcher la condensation interne.

- Expérience personnelle : Les systèmes de caméra bénéficient d'une approche en couches pour l'imperméabilisation. Je commence par la protection des composants internes, j'ajoute des boîtiers étanches et je termine par des traitements de surface hydrophobes pour une protection maximale.

Imperméabilisation du système radio

Maintenir la fiabilité de la communication dans des conditions humides :

- Protection du récepteur : Étanchéité complète des composants électroniques sensibles. Je revêts entièrement les récepteurs d'un revêtement conforme en silicone, en accordant une attention particulière aux oscillateurs à quartz et aux connexions d'antenne.

- Imperméabilisation de l'antenne : Empêcher l'eau d'affecter la propagation du signal. J'utilise des gaines thermorétractables doublées d'adhésif à la base des antennes et des bottes en silicone flexible pour les supports d'antenne mobiles.

- Considérations sur l'émetteur : Protéger votre station de contrôle au sol. J'applique des traitements hydrophobes aux surfaces de l'émetteur et je crée des housses de pluie sur mesure pour un fonctionnement prolongé dans des conditions humides.

- Étanchéité des connecteurs : Prévenir la corrosion aux interfaces de signal. J'utilise de la graisse diélectrique dans tous les connecteurs de signal et je scelle l'extérieur avec du ruban adhésif électrique liquide.

- Expérience personnelle : Les systèmes radio peuvent subir une dégradation subtile des performances due à l'humidité bien avant une défaillance complète. J'effectue des tests de portée avant et après l'imperméabilisation pour m'assurer que l'intégrité du signal est maintenue.

Imperméabilisation de la batterie et du système d'alimentation

Protéger les composants à courant élevé contre les courts-circuits induits par l'eau :

Voici le contenu traduit en français avec la structure HTML et les liens préservés :

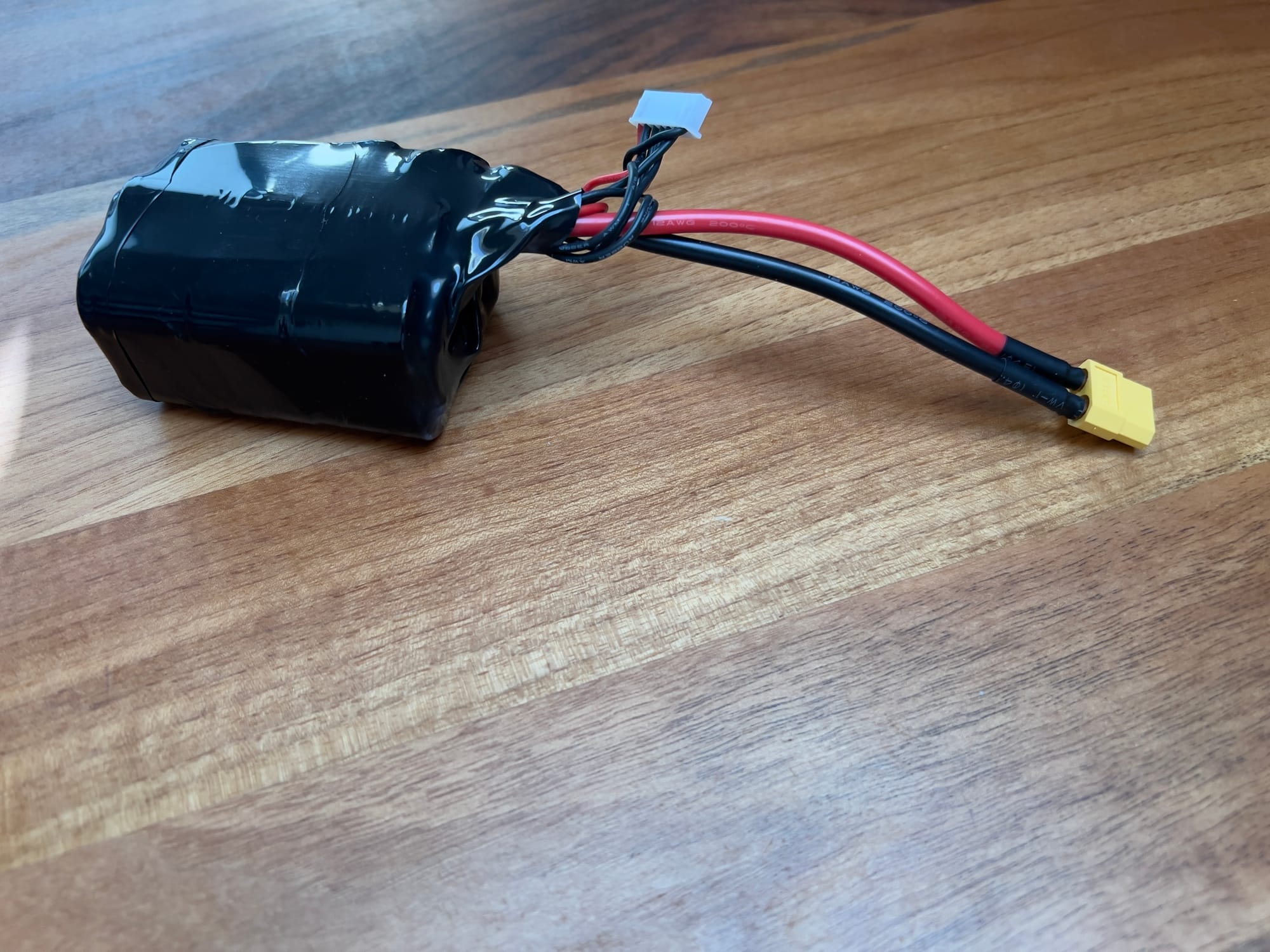

- Traitement des connecteurs de batterie : Prévention du point de défaillance le plus courant. J'applique de la graisse diélectrique sur les connecteurs de batterie et j'utilise une gaine thermorétractable doublée d'adhésif pour sceller le point de connexion au fil.

- Protection de la distribution d'énergie : Sceller les composants de distribution à courant élevé. J'utilise un revêtement de protection sur les cartes de distribution d'énergie et un mastic silicone supplémentaire autour des joints de soudure à courant élevé.

- Protection des fils d'équilibrage : Imperméabilisation des connexions multibroches. J'ai développé une technique utilisant un revêtement de protection appliqué sous vide suivi de gaines en silicone flexibles pour protéger les connecteurs d'équilibrage.

- Considérations sur le montage des batteries : Prévention de l'accumulation d'eau autour des batteries. Je conçois des supports de batterie avec des canaux de drainage et j'utilise des traitements hydrophobes sur les sangles de batterie.

- Expérience personnelle : La protection du système d'alimentation est essentielle pour la sécurité, pas seulement pour la fiabilité. Je porte une attention particulière aux connexions à courant élevé, en utilisant des méthodes de protection redondantes pour ces points de défaillance potentiels.

FAQ : Questions courantes sur l'imperméabilisation des drones

Peut-on imperméabiliser n'importe quel drone ?

D'après mon expérience avec des centaines de constructions :

- Drones commerciaux : La plupart des drones commerciaux peuvent être imperméabilisés dans une certaine mesure, mais avec des niveaux de succès variables. J'ai réussi à imperméabiliser des plateformes DJI, Autel et similaires pour une résistance à la pluie légère, mais les garanties des fabricants sont généralement annulées par ces modifications.

- Constructions personnalisées : Les drones construits sur mesure offrent le meilleur potentiel d'imperméabilisation. Mes conceptions personnalisées intègrent des considérations d'imperméabilisation dès le début, ce qui permet une bien meilleure protection que les drones commerciaux modifiés.

- Drones de course : Une imperméabilisation minimale est possible sans pénalités de performances significatives. Je me concentre sur le revêtement de protection des composants électroniques et les chemins de drainage plutôt que sur une étanchéité complète pour ces plateformes sensibles au poids.

- Limites : Certains drones ont des éléments de conception qui rendent une imperméabilisation efficace extrêmement difficile. Les conceptions à cadre ouvert, les composants électroniques exposés et certains systèmes de refroidissement peuvent présenter des défis importants.

- Analyse coûts-avantages : Les coûts et les pénalités de poids d'une imperméabilisation complète ne sont pas justifiés pour toutes les applications. J'évalue le cas d'utilisation prévu de chaque drone avant de recommander des approches d'imperméabilisation.

Quel niveau d'exposition à l'eau un drone imperméabilisé peut-il supporter ?

Attentes réalistes basées sur mes tests :

- Pluie légère : Un drone correctement imperméabilisé peut généralement supporter une pluie légère à modérée pendant 15 à 30 minutes. Mes tests montrent qu'un revêtement de protection plus une étanchéité stratégique sont généralement suffisants pour ce niveau d'exposition.

- Pluie forte : Les conceptions spécialisées avec des boîtiers étanches peuvent fonctionner sous une pluie forte pendant des périodes limitées. Ces constructions nécessitent une protection complète et un entretien régulier.

- Éclaboussures et pulvérisations : La plupart des drones imperméabilisés peuvent gérer des éclaboussures et des pulvérisations occasionnelles. J'ai fait fonctionner des drones imperméabilisés juste au-dessus des vagues déferlantes et des cascades avec une bonne fiabilité.

- Immersion brève : Les drones étanches construits sur mesure peuvent survivre à une brève immersion accidentelle. Mes constructions spécialisées se sont remises d'une immersion complète dans l'eau douce sans dommage lorsqu'elles étaient correctement séchées par la suite.

- Immersion prolongée : Un fonctionnement véritablement sous-marin nécessite des conceptions spécialisées allant au-delà de l'imperméabilisation standard. J'ai construit plusieurs drones submersibles, mais il s'agit de systèmes construits sur mesure plutôt que de plateformes aériennes adaptées.

Dans quelle mesure l'imperméabilisation affecte-t-elle les performances des drones ?

Impacts sur les performances à prendre en compte :

- Pénalités de poids : Une imperméabilisation complète ajoute généralement 5 à 15 % au poids d'un drone. Mes plateformes professionnelles acceptent cette pénalité pour les avantages opérationnels, mais elle est importante pour les applications de course ou de longue portée.

- Gestion thermique : Les boîtiers étanches peuvent entraîner des problèmes de surchauffe. J'ai mesuré des augmentations de température de 10 à 15°C dans les boîtiers de contrôleur de vol étanches, nécessitant des solutions de refroidissement actif pour les constructions hautes performances.

- Exigences de maintenance : Les drones imperméabilisés nécessitent une maintenance plus régulière. Je prévois l'inspection et le renouvellement des matériaux d'imperméabilisation dans le cadre de l'entretien de routine.

- Impact sur la durée de vie de la batterie : Le poids supplémentaire et les exigences de refroidissement peuvent réduire le temps de vol de 5 à 20 %. Je compense avec des batteries plus grandes pour les applications professionnelles où la fiabilité est plus importante que le temps de vol maximal.

- Considérations de coût : L'imperméabilisation de qualité professionnelle ajoute 15 à 30 % au coût de construction. Les matériaux, le temps et les tests nécessaires représentent un investissement important qui doit être justifié par les exigences opérationnelles.

Quelles sont les défaillances d'imperméabilisation les plus courantes ?

Points de défaillance que j'ai identifiés par l'analyse :

- Interfaces de connecteurs : La jonction entre les connecteurs et les fils est le point de défaillance le plus courant. J'utilise une gaine thermorétractable doublée d'adhésif et un mastic silicone à ces jonctions critiques.

- Problèmes de compression des joints : Une compression inadéquate ou inégale provoque des défaillances d'étanchéité. J'utilise des rainures usinées avec précision et des rapports de compression appropriés pour toutes les applications de joints.

- Erreurs d'application de revêtement : Points manqués ou couverture inadéquate dans le revêtement de protection. J'utilise des revêtements réactifs aux UV et une inspection à la lumière noire pour vérifier une couverture complète.

- Dégradation des matériaux : L'exposition à l'environnement décompose les matériaux de protection au fil du temps. Je mets en place des calendriers d'inspection et de remplacement réguliers en fonction des matériaux spécifiques utilisés.

- Dommages mécaniques : Les impacts physiques peuvent compromettre l'intégrité de l'imperméabilisation. Je conçois des structures de protection autour des joints critiques et des composants vulnérables.

Comment puis-je tester si mon imperméabilisation est efficace ?

Méthodologies de test que j'ai développées :

Voici le contenu traduit en français avec la structure HTML et les liens préservés :

- Approche de test progressive : Commencez par une exposition à l'humidité, puis une légère brume, puis une pulvérisation plus forte. Cette approche progressive identifie les faiblesses avant les défaillances catastrophiques.

- Matériaux indicateurs : Utilisez des papiers ou des composants électroniques sensibles à l'humidité à l'intérieur des boîtiers. Ils fournissent une confirmation visuelle de l'infiltration d'eau sans risquer d'endommager des composants précieux.

- Test de pression : Appliquez une légère pression négative aux boîtiers étanches lorsqu'ils sont immergés. Les bulles indiquent les points de fuite qui doivent être traités.

- Inspection UV : Utilisez une lumière UV pour vérifier la couverture complète du revêtement de protection. La plupart des revêtements de qualité fluorescent sous la lumière UV, rendant les lacunes immédiatement visibles.

- Tests en environnement contrôlé : Utilisez des chambres d'humidité et une pluie simulée avant les tests sur le terrain. Je ne déploie jamais un drone nouvellement imperméabilisé sous une pluie réelle sans avoir effectué des tests contrôlés au préalable.

Conclusion

Une imperméabilisation efficace des drones représente l'une des améliorations les plus importantes que vous puissiez apporter pour étendre vos capacités opérationnelles. Grâce à des années d'expérimentation et de tests sur le terrain, j'ai constaté qu'une imperméabilisation appropriée transforme les drones d'outils de beau temps en atouts tout-temps pouvant fonctionner de manière fiable dans des environnements difficiles.

La science et l'art de l'imperméabilisation des drones continuent d'évoluer, avec l'émergence régulière de nouveaux matériaux et techniques. Ce qui reste constant, c'est l'approche fondamentale : comprendre les risques d'exposition à l'eau, sélectionner les méthodes de protection appropriées, les mettre en œuvre correctement, tester minutieusement et maintenir la protection par une inspection et un renouvellement réguliers.

Que vous construisiez un drone de course qui a besoin d'une protection de base contre la rosée du matin, une plateforme de photographie qui doit fonctionner sous une pluie légère ou un drone d'inspection spécialisé pour les environnements marins, une imperméabilisation appropriée améliorera la fiabilité et étendra les capacités opérationnelles. L'approche spécifique variera en fonction de l'objectif et des composants de votre drone, mais les principes restent les mêmes.

J'ai appris la plupart de ces leçons par essais et erreurs, parfois des erreurs coûteuses impliquant des drones noyés et des composants corrodés. J'espère que ce guide vous aidera à éviter certaines de ces leçons douloureuses et à obtenir de meilleurs résultats plus rapidement. N'oubliez pas que l'imperméabilisation est un processus continu d'amélioration et d'entretien, pas une solution unique.