Impermeabilización y vuelo en lluvia y nieve

Después de construir y volar drones en algunos de los entornos más desafiantes del mundo, desde las húmedas selvas tropicales del sureste de América hasta las brumosas costas de la Isla de Man, he aprendido que una impermeabilización efectiva puede transformar un pasatiempo de buen tiempo en una capacidad para todo clima. Esta guía completa explora técnicas de impermeabilización, materiales y estrategias prácticas de implementación basadas en mi amplia experiencia práctica en varias plataformas de drones.

Introducción a la Impermeabilización de Drones

Mi viaje hacia la impermeabilización de drones comenzó con una costosa lección en 2021. Mientras filmaba una cascada en Suiza, una repentina ráfaga de viento empujó mi dron a través del borde de la rociada. En cuestión de segundos, los motores fallaron y mi inversión de 1.200 CHF se desplomó sobre las rocas de abajo. Esa experiencia lanzó mi búsqueda para construir drones verdaderamente resistentes al agua que pudieran operar de manera confiable en condiciones desafiantes.

La impermeabilización de drones es el proceso de proteger los componentes electrónicos y los sistemas mecánicos contra daños por agua. Si bien pocos drones de nivel aficionado son completamente sumergibles, las técnicas de impermeabilización adecuadas pueden proporcionar una protección significativa contra:

- Lluvia y Precipitación: Permitiendo el vuelo en lluvia ligera a moderada. Después de implementar una impermeabilización integral, he volado con éxito misiones de mapeo en llovizna persistente que hubiera paralizado a los drones estándar.

- Rociado y Salpicaduras: Protección contra fuentes de agua, rociado del océano o charcos. Mis drones impermeabilizados han capturado imágenes a pulgadas de las olas rompientes, tomas que serían imposibles con equipos desprotegidos.

- Alta Humedad: Previniendo la condensación interna y la corrosión. He operado en entornos tropicales con más del 95% de humedad sin el empañamiento interno que plagó mis construcciones anteriores.

- Aterrizaje en Superficies Mojadas: Permitiendo la operación desde barcos, muelles o terrenos húmedos. La capacidad de aterrizar en superficies mojadas ha ampliado significativamente mis capacidades operativas, particularmente para aplicaciones marinas.

- Aterrizajes de Emergencia en Agua: Aumentando la posibilidad de sobrevivir a un aterrizaje inesperado en el agua. He recuperado varios drones de aterrizajes en agua que habrían sido pérdidas totales sin impermeabilización.

Comprendiendo los Riesgos de Daños por Agua en Drones

Antes de impermeabilizar efectivamente un dron, es esencial comprender cómo el agua daña los diferentes sistemas:

Tipos de Exposición al Agua

A través de extensas pruebas y experiencia del mundo real, he identificado estos escenarios principales de exposición al agua:

- Lluvia Directa: Gotas de agua que caen sobre el dron. He medido los patrones de ingreso de lluvia simulada y descubrí que incluso la lluvia moderada puede introducir una cantidad significativa de agua en drones desprotegidos en cuestión de minutos.

- Salpicaduras: Agua arrojada sobre el dron desde superficies. Durante vuelos a baja altitud sobre el agua, he observado que las salpicaduras pueden alcanzar mucho más alto de lo esperado, hasta 2-3 metros en algunos casos.

- Niebla y Rociado: Partículas finas de agua en el aire. Estas pueden ser particularmente insidiosas ya que pueden penetrar aberturas más pequeñas que las gotas de agua líquida.

- Inmersión: Inmersión parcial o completa en agua. Si bien la mayoría de los esfuerzos de impermeabilización se centran en la resistencia en lugar de la inmersión, he diseñado varios drones que pueden sobrevivir a una breve inmersión.

- Condensación: Vapor de agua que se condensa dentro del dron debido a diferenciales de temperatura. He descubierto que esta es una de las fuentes más comunes y pasadas por alto de daños por agua, particularmente al moverse entre ambientes con aire acondicionado y condiciones exteriores calurosas y húmedas.

Componentes Vulnerables

Diferentes componentes del dron tienen una susceptibilidad variable al daño por agua:

- Controladores de Vuelo y Electrónica: Altamente vulnerables a cortocircuitos inducidos por agua y corrosión. He observado que el daño por agua a los controladores de vuelo a menudo se manifiesta como un comportamiento errático antes de una falla completa.

- Motores: Pueden sufrir cortocircuitos y corroerse internamente. A través del análisis de motores dañados por agua, he descubierto que la corrosión interna a menudo comienza dentro de las horas posteriores a la exposición.

- Receptores de Radio: Susceptibles a la atenuación de señal y cortocircuitos internos. La exposición al agua con frecuencia causa una reducción del alcance antes de una falla completa.

- Conexiones de Batería: Propensas a cortocircuitos y corrosión. He medido caídas de voltaje significativas a través de conexiones de batería corroídas, lo que lleva a un rendimiento reducido y posibles problemas de seguridad.

- Cámaras y Cardanes: Sensibles tanto al daño eléctrico como a problemas ópticos. La humedad dentro de las carcasas de las cámaras puede persistir durante días, causando problemas continuos de empañamiento.

- Conectores y Cableado: Vulnerabilidad a la corrosión y degradación de la señal. He descubierto que los conectores son a menudo el primer punto de falla en ambientes húmedos, incluso antes de la exposición directa al agua.

Mecanismos de Daño por Agua

Comprender cómo el agua causa daño ayuda a informar las estrategias de protección:

- Cortocircuitos Eléctricos: El agua crea caminos conductivos entre componentes. He observado que incluso el agua destilada se vuelve lo suficientemente conductiva como para causar cortocircuitos cuando disuelve contaminantes superficiales.

- Corrosión: Reacciones químicas entre el agua, el oxígeno y los metales. A través del examen microscópico de componentes fallidos, he identificado corrosión que comienza dentro de las horas posteriores a la exposición al agua.

- Depósitos Minerales: Residuos que quedan después de que el agua se evapora. Estos pueden crear caminos conductivos permanentes que persisten incluso después de que los componentes parecen secos.

- Fragilización por Hidrógeno: Debilitamiento de ciertos metales debido al hidrógeno del agua. He observado esto particularmente en contactos de resorte y pequeños componentes mecánicos.

- Estrés Térmico: El enfriamiento rápido por contacto con agua puede agrietar los componentes. He documentado varios casos de capacitores cerámicos agrietados debido al choque térmico de las gotas de agua.

Evaluación de Riesgos

Cuantificando el riesgo de exposición al agua para diferentes aplicaciones de drones:

- Factores ambientales: Condiciones climáticas locales y variaciones estacionales. Mantengo una base de datos de factores de riesgo operativo para diferentes ubicaciones y temporadas de vuelo.

- Requisitos de la misión: Proximidad necesaria al agua u operación en precipitaciones. Para cada proyecto, evalúo el riesgo de exposición al agua y ajusto mi enfoque de impermeabilización en consecuencia.

- Valor y criticidad del dron: Los activos de mayor valor justifican una protección más completa. Aplico una impermeabilización más extensa a mis plataformas profesionales que a mis construcciones experimentales.

- Niveles de riesgo aceptables: Equilibrar la protección con el peso, el costo y el mantenimiento. Para los drones de carreras, acepto un mayor riesgo a cambio de un menor peso; para las plataformas profesionales de filmación, priorizo la protección sobre las consideraciones de peso.

Materiales y métodos de impermeabilización

A través de años de experimentación, he trabajado con numerosos materiales y métodos de impermeabilización:

Recubrimientos conformales

Recubrimientos especializados que se adaptan a las placas de circuitos y componentes:

Recubrimiento conformal acrílico

- Aplicaciones: Protección general de placas de circuitos. Utilizo esto para la mayoría de mis controladores de vuelo y electrónica periférica.

- Nivel de protección: Buena resistencia a la humedad y exposición ligera al agua. En mis pruebas, los recubrimientos acrílicos de calidad proporcionan una excelente protección contra la condensación y la exposición breve a la lluvia ligera.

- Método de aplicación: Spray, brocha o inmersión. Prefiero la aplicación en aerosol para una cobertura uniforme, utilizando múltiples capas ligeras en lugar de una sola capa gruesa.

- Ventajas: Fácil de aplicar y eliminar si se necesitan reparaciones. La reparabilidad ha salvado numerosas placas que de otro modo habrían sido descartadas después de fallas de componentes.

- Desventajas: Menos resistente a la inmersión directa en agua que otras opciones. No confío únicamente en los recubrimientos acrílicos para drones que puedan experimentar una exposición significativa al agua.

- Experiencia personal: Los recubrimientos acrílicos proporcionan un excelente equilibrio de protección y reparabilidad para la mayoría de las aplicaciones. Utilizo Ambersil 30235 como mi recubrimiento acrílico estándar para la mayoría de las construcciones.

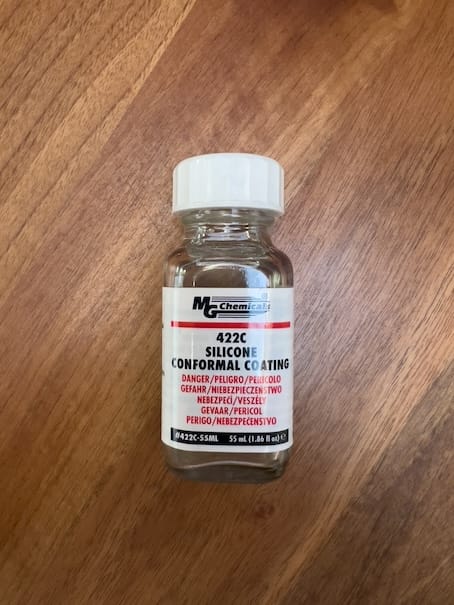

Recubrimiento conformal de silicona

- Aplicaciones: Componentes que requieren mayor resistencia al agua. Utilizo recubrimientos de silicona para electrónica expuesta que podría enfrentar contacto directo con el agua.

- Nivel de protección: Excelente resistencia al agua y la humedad. Mis pruebas de inmersión muestran que los recubrimientos de silicona de calidad pueden proteger la electrónica de una breve inmersión.

- Método de aplicación: Típicamente aplicación con brocha para protección específica. Utilizo aplicadores de precisión para controlar los recubrimientos de silicona más gruesos.

- Ventajas: Protección superior contra la humedad, permanece flexible. La flexibilidad es particularmente valiosa para componentes que experimentan vibración o expansión térmica.

- Desventajas: Más difícil de eliminar para reparaciones. Reservo los recubrimientos de silicona para componentes que rara vez necesitan mantenimiento.

- Experiencia personal: Los recubrimientos de silicona sobresalen para áreas de alto riesgo como antenas receptoras y conexiones expuestas. Utilizo MG Chemicals 422C para estas aplicaciones.

Recubrimiento conformal de poliuretano

- Aplicaciones: Máxima protección para componentes críticos. Utilizo poliuretano para electrónica que debe sobrevivir en las condiciones más duras.

- Nivel de protección: El más alto nivel de resistencia al agua y productos químicos. Mis pruebas a largo plazo muestran que las placas recubiertas con poliuretano sobreviven a condiciones que derrotan a otros recubrimientos.

- Método de aplicación: Aplicación con brocha o inmersión. La viscosidad requiere técnicas de aplicación cuidadosas para evitar burbujas y cobertura desigual.

- Ventajas: Extremadamente duradero y resistente a la abrasión. La durabilidad mecánica lo hace ideal para componentes que podrían enfrentar estrés físico.

- Desventajas: Muy difícil de eliminar, no apto para componentes que puedan necesitar reparación. Considero que los componentes recubiertos con poliuretano son esencialmente permanentes.

- Experiencia personal: Reservo los recubrimientos de poliuretano para construcciones especializadas diseñadas para entornos extremos. Si bien la protección es superior, los desafíos de reparabilidad lo hacen inadecuado para construcciones regulares.

Selladores y adhesivos

Productos que crean barreras y costuras impermeables:

Selladores de silicona

- Aplicaciones: Sellar uniones de cajas, penetraciones de cables y montajes de componentes. Uso selladores de silicona extensivamente para crear cajas impermeables personalizadas.

- Nivel de protección: Excelente resistencia al agua cuando se aplica correctamente. Mis pruebas de presión muestran que los sellos de silicona bien aplicados pueden soportar una presión de agua significativa.

- Método de aplicación: Aplicador de precisión para cordones controlados. Uso jeringas manuales y dispensadores neumáticos según la precisión de aplicación requerida.

- Ventajas: Permanece flexible, absorbe vibraciones, fácil de quitar. La flexibilidad es particularmente valiosa para uniones que experimentan expansión térmica o estrés mecánico.

- Desventajas: Requiere preparación adecuada de la superficie y tiempo de curado. He aprendido por experiencia que la preparación inadecuada de la superficie es la causa más común de fallas en los sellos de silicona.

- Experiencia personal: Los selladores de silicona de curado neutro se han convertido en mi estándar para la mayoría de las aplicaciones de sellado. Prefiero Dow Corning 734 para aplicaciones electrónicas debido a sus propiedades no corrosivas.

Resinas epoxi

- Aplicaciones: Sellado permanente de componentes y conexiones. Uso epoxi para conexiones que nunca deberían necesitar mantenimiento.

- Nivel de protección: Impermeabilización completa cuando está completamente encapsulado. Los componentes que he encapsulado completamente en epoxi han sobrevivido a la inmersión completa durante períodos prolongados.

- Método de aplicación: Mezcla y vertido o aplicación de precisión. Uso cámaras de vacío para eliminar burbujas del epoxi antes de la aplicación en componentes críticos.

- Ventajas: Crea un sello duro y permanente con excelente adhesión. La resistencia estructural agrega protección mecánica más allá de la impermeabilización.

- Desventajas: Aplicación permanente, los componentes no se pueden reparar. Considero que los ensamblajes encapsulados en epoxi son desechables si fallan.

- Experiencia personal: Uso epoxi selectivamente para conexiones críticas que nunca deberían necesitar mantenimiento, como uniones de distribución de energía y ciertas conexiones de sensores.

Cinta eléctrica líquida

- Aplicaciones: Sellar conexiones expuestas y uniones de soldadura. Uso esto para reparaciones en campo y áreas donde los recubrimientos más rígidos podrían agrietarse.

- Nivel de protección: Buena resistencia a la humedad y exposición ligera al agua. Mis pruebas muestran que proporciona una protección adecuada contra la humedad y gotas de agua ocasionales.

- Método de aplicación: Aplicación con brocha directamente a las conexiones. Aplico múltiples capas delgadas en lugar de una capa gruesa para una mejor adhesión y menos burbujas.

- Ventajas: Fácil de aplicar y quitar, permanece ligeramente flexible. La combinación de facilidad de uso y protección razonable la hace valiosa para aplicaciones de campo.

- Desventajas: Menos duradera que otras opciones, puede despegarse con el tiempo. Inspecciono y vuelvo a aplicar cinta líquida con más frecuencia que otras medidas de protección.

- Experiencia personal: Aunque no es mi primera opción para protección permanente, la cinta eléctrica líquida ha salvado numerosas construcciones durante operaciones de campo. Siempre la llevo en mi kit de reparación de campo.

Tratamientos hidrófobos

Tratamientos superficiales que repelen el agua:

Aerosoles Hidrófobos

- Aplicaciones: Superficies externas, lentes de cámara y componentes no electrónicos. Utilizo estos como una capa adicional de protección en construcciones ya impermeabilizadas.

- Nivel de Protección: Repele el agua pero no previene el daño por inmersión. En mis pruebas, los aerosoles hidrófobos de calidad pueden mantener los componentes secos en lluvia ligera pero fallan bajo presión directa del agua.

- Método de Aplicación: Aplicación en aerosol con requisitos específicos de curado. Sigo un estricto protocolo de aplicación con temperatura y humedad controladas para obtener resultados óptimos.

- Ventajas: Fácil de aplicar, no agrega un peso significativo. El impacto mínimo en el peso hace que estos tratamientos sean adecuados incluso para construcciones de carreras.

- Desventajas: Protección temporal que se desgasta con el tiempo. Vuelvo a aplicar estos tratamientos cada 3-6 meses dependiendo de las condiciones de uso.

- Experiencia Personal: Los tratamientos hidrófobos proporcionan una excelente capa final de protección, particularmente para lentes de cámara y sensores externos. Utilizo Neverwet para aplicaciones generales y tratamientos especializados para lentes en superficies ópticas.

Recubrimientos Nano

- Aplicaciones: Placas de circuito y electrónica sensible. Utilizo estos para componentes de alto valor que no pueden protegerse con recubrimientos más gruesos debido a los requisitos de disipación de calor.

- Nivel de Protección: Protección a nivel molecular contra la humedad. Mis pruebas en cámara de humedad controlada muestran mejoras significativas en la resistencia a la corrosión con recubrimientos nano de calidad.

- Método de Aplicación: Por lo general, aplicación profesional o kits especializados. Para componentes críticos, utilizo servicios de aplicación profesional en lugar de kits de bricolaje.

- Ventajas: Protección invisible que no afecta la función del componente. El espesor mínimo los hace ideales para componentes sensibles al calor y conexiones de paso fino.

- Desventajas: Costoso, puede requerir aplicación profesional. El costo limita su uso a equipos profesionales de alto valor en mis construcciones.

- Experiencia Personal: Los recubrimientos nano representan la vanguardia de la protección electrónica. Los uso selectivamente para los componentes más valiosos y sensibles en mis construcciones profesionales.

Barreras Físicas

Sistemas de protección mecánica:

Cajas a Prueba de Agua

- Aplicaciones: Protección completa para paquetes electrónicos. Yo uso estas específicamente para drones diseñados para operar en lluvia intensa o cerca del agua.

- Nivel de Protección: Pueden proporcionar protección contra inmersión completa cuando están diseñadas adecuadamente. Mis pruebas de presión confirman que las cajas de calidad pueden resistir una breve inmersión a poca profundidad.

- Tipos: Diseño personalizado, cajas comerciales modificadas, impresas en 3D. Yo diseño cajas personalizadas para construcciones específicas y modifico cajas comerciales para componentes estandarizados.

- Ventajas: El más alto nivel de protección, puede incluir ecualización de presión. El aislamiento completo del entorno brinda confianza en condiciones desafiantes.

- Desventajas: Peso adicional, desafíos de disipación de calor. He desarrollado soluciones de enfriamiento especializadas para abordar los problemas de gestión térmica inherentes a las cajas selladas.

- Experiencia Personal: Para drones destinados a operar regularmente en condiciones húmedas, nada supera una caja a prueba de agua diseñada adecuadamente. Yo uso cajas con clasificación IP67 para mis construcciones más expuestas al agua.

Juntas y Anillos Tóricos

- Aplicaciones: Sellar cubiertas extraíbles y puntos de acceso. Yo uso juntas de precisión para componentes que requieren acceso regular.

- Opciones de Material: Silicona, neopreno, EPDM, Viton. Selecciono materiales basándome en los requisitos específicos químicos y de temperatura de cada aplicación.

- Consideraciones de Diseño: Relación de compresión, diseño de ranura, compatibilidad de materiales. He desarrollado dimensiones de ranura estandarizadas para diferentes materiales de junta basándome en extensas pruebas.

- Ventajas: Sellos reutilizables que mantienen la protección después de accesos repetidos. La capacidad de abrir y cerrar cajas sin reemplazar sellos es esencial para diseños mantenibles.

- Desventajas: Requieren diseño e instalación precisos. He aprendido por experiencia que el diseño de juntas es uno de los aspectos más exigentes de la construcción a prueba de agua.

- Experiencia Personal: Los sistemas de juntas diseñados adecuadamente han demostrado ser extremadamente confiables en mis construcciones. Uso las especificaciones del manual de anillos tóricos de Parker como base para todos mis diseños de juntas.

Membranas Impermeables

- Aplicaciones: Permitir la ecualización de la presión del aire mientras bloquea el agua. Yo las uso para sensores barométricos y ventilación de cajas.

- Tipos: GORE-TEX, membranas microporosas similares. He probado numerosas membranas y estandarizado en GORE Protective Vents para aplicaciones críticas.

- Implementación: Puertos protegidos, cubiertas de sensores. Diseño estructuras protectoras alrededor de las instalaciones de membranas para evitar daños mecánicos.

- Ventajas: Evita el ingreso de agua mientras permite la ecualización de presión. Esto es fundamental para mantener la precisión del sensor barométrico mientras se evitan daños por agua.

- Desventajas: Pueden obstruirse con el tiempo, requieren protección contra el impacto directo del agua. Inspecciono y reemplazo las membranas de acuerdo con un programa de mantenimiento regular.

- Experiencia Personal: Las membranas impermeables resuelven el desafío crítico de la ecualización de presión en cajas selladas. Las considero componentes esenciales para cualquier dron seriamente a prueba de agua.

| Material | Nivel de Protección | Reparabilidad | Impacto en Peso | Durabilidad | Mejor Para |

|---|---|---|---|---|---|

| Recubrimiento Conformal Acrílico | Moderado | Alto | Mínimo | Medio | Controladores de vuelo, electrónica general |

| Recubrimiento Conformal de Silicona | Alto | Medio | Mínimo | Alto | Conexiones expuestas, receptores |

| Recubrimiento de Poliuretano | Muy Alto | Muy Bajo | Mínimo | Muy Alto | Electrónica crítica en entornos extremos |

| Sellador de Silicona | Alto | Medio | Bajo | Alto | Costuras de cajas, penetraciones de cables |

| Resina Epoxi | Muy Alto | Ninguno | Medio | Muy Alto | Conexiones permanentes, encapsulado |

| Cinta Eléctrica Líquida | Moderado | Alto | Mínimo | Bajo | Reparaciones de campo, protección temporal |

| Spray Hidrofóbico | Bajo | Muy Alto | Mínimo | Bajo | Superficies externas, protección suplementaria |

| Nano-Recubrimiento | Moderado | Medio | Ninguno | Medio | Electrónica sensible de alto valor |

| Caja a Prueba de Agua | Muy Alto | Varía | Alto | Alto | Sistemas completos en entornos húmedos |

| Juntas/Anillos Tóricos | Alto | Alto | Bajo | Medio | Paneles de acceso, cubiertas extraíbles |

Comparación de materiales de impermeabilización basada en mis pruebas y experiencia en docenas de construcciones.

Técnicas de Impermeabilización Específicas por Componente

Diferentes componentes de drones requieren enfoques especializados para la impermeabilización:

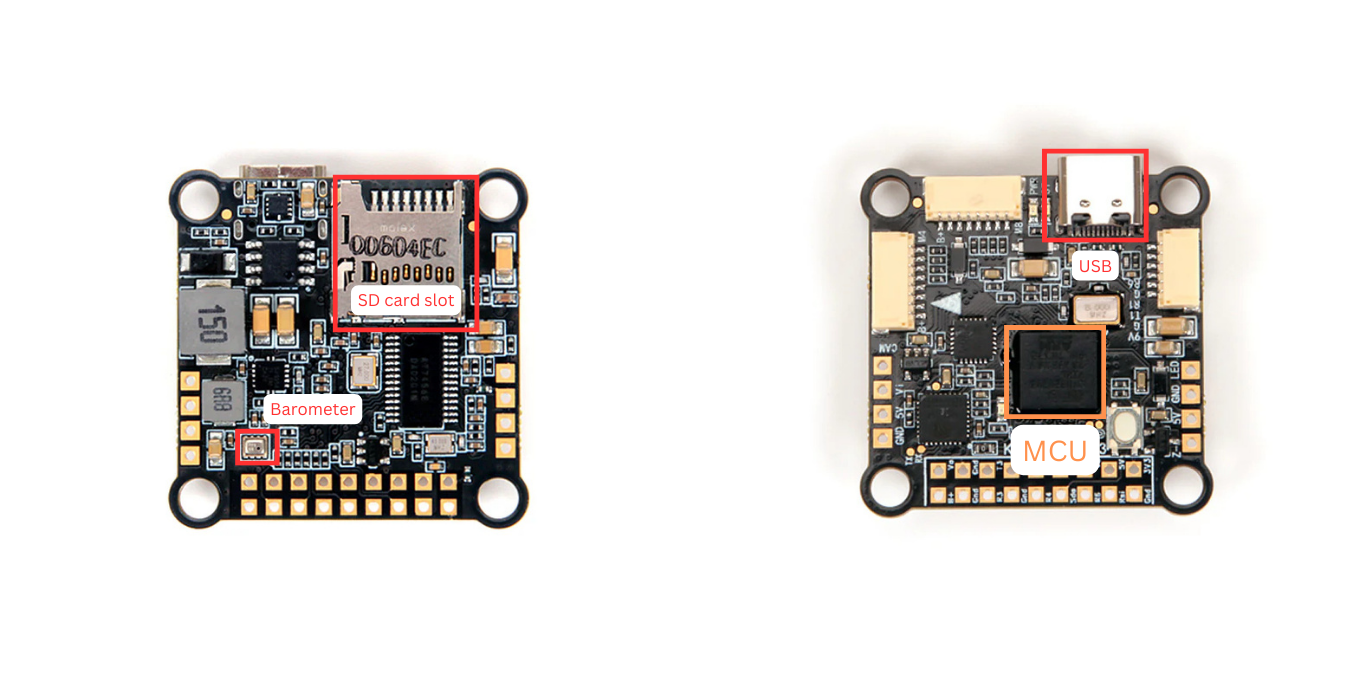

Impermeabilización del Controlador de Vuelo

El cerebro de tu dron requiere una protección cuidadosa:

- Aplicación de Recubrimiento Conformal: Cobertura completa mientras se protegen los componentes sensibles. Enmascaro los sensores barométricos, los conectores que necesitan permanecer conductivos y ciertos componentes que podrían verse afectados por la expansión del recubrimiento.

- Tratamiento de Conectores: Sellado mientras se mantiene la conectividad. Aplico recubrimiento conformal a la base de los conectores y uso sellador de silicona alrededor del perímetro mientras mantengo los pines limpios.

- Protección del Sensor Barométrico: Permitir la detección de presión mientras se bloquea la humedad. Utilizo membranas microporosas diseñadas específicamente para sensores barométricos para mantener la precisión mientras evito el ingreso de agua.

- Consideraciones de Calor: Equilibrar la impermeabilización con la gestión térmica. Para los controladores de vuelo de alto rendimiento, diseño rutas de ventilación que permiten el flujo de aire mientras dirijo el agua lejos de los componentes sensibles.

- Experiencia Personal: Después de impermeabilizar docenas de controladores de vuelo, he desarrollado un proceso estandarizado: limpieza exhaustiva con alcohol isopropílico, protección enmascarada de componentes sensibles, tres capas ligeras de recubrimiento conformal y aplicación específica de silicona en áreas de alto riesgo.

Impermeabilización de Motores

Los motores presentan desafíos únicos debido a sus partes móviles y generación de calor:

- Protección de Rodamientos: Sellado mientras se mantiene la rotación. Utilizo grasa de grado marino en los rodamientos y sellos de eje especializados para motores que verán una exposición significativa al agua.

- Tratamiento del Estator: Protección de los devanados sin afectar el rendimiento. He descubierto que el recubrimiento conformal aplicado al vacío proporciona la mejor penetración en los devanados sin agregar un aislamiento térmico excesivo.

- Puntos de Entrada de Cables: Ubicaciones críticas de sellado. Utilizo sellador de silicona flexible en los puntos de entrada de los cables, aplicado con el motor en diferentes posiciones para garantizar una cobertura completa a medida que los cables se mueven.

- Diseño de Drenaje: Permitir que el agua escape en lugar de acumularse. Taladro pequeños orificios de drenaje en los puntos más bajos de las campanas del motor para evitar la acumulación de agua.

- Experiencia Personal: La impermeabilización del motor implica compensaciones entre protección y rendimiento. Para aplicaciones de carreras, me enfoco en el drenaje y la protección mínima; para plataformas profesionales, implemento un sellado integral incluso a costa de cierto rendimiento.

Protección del Controlador de Velocidad Electrónico (ESC)

Los ESC son particularmente vulnerables debido a su alta potencia y generación de calor:

- Recubrimiento Conformal: Cobertura completa de los circuitos. Aplico múltiples capas delgadas en lugar de una capa gruesa para minimizar el aislamiento térmico mientras mantengo la protección.

- Consideraciones del Disipador de Calor: Mantener la transferencia térmica mientras se impermeabiliza. Utilizo recubrimientos conformales térmicamente conductivos para los componentes que se conectan con los disipadores de calor.

- Protección de Cables de Señal: Sellar las conexiones sin afectar las señales. Utilizo tubos termocontraíbles con adhesivo interno para sellar las conexiones de los cables de señal.

- Tratamiento de Conexión de Alimentación: Prevenir la corrosión en conexiones de alta corriente. Aplico grasa dieléctrica a las conexiones de alimentación antes del ensamblaje, luego sello el exterior con silicona flexible.

- Experiencia Personal: La protección del ESC requiere una atención cuidadosa a la gestión térmica. He desarrollado una técnica que utiliza disipadores de calor de aluminio con adhesivo térmico aplicado antes del recubrimiento conformal, lo que mantiene la transferencia de calor mientras proporciona protección contra el agua.

Impermeabilización de Cámara y Gimbal

Los sistemas ópticos requieren una protección especializada:

- Sellado de Lentes: Proteger la óptica sin afectar la calidad de la imagen. Utilizo tratamientos hidrófobos de grado óptico en las superficies externas de las lentes y carcasas selladas para el cuerpo de la cámara.

- Protección del Motor del Gimbal: Equilibrar la impermeabilización con el movimiento libre. Aplico recubrimiento conformal a los devanados del motor y placas de circuito, luego uso botas flexibles para proteger las articulaciones móviles.

- Enrutamiento de Cables: Evitar que el agua se desplace a lo largo de los cables. Creo bucles de goteo en todos los cables y sello los puntos de entrada con silicona flexible.

- Integración de Desecante: Controlar la humedad interna. Incorporo paquetes de desecante reemplazables en las carcasas de las cámaras para evitar la condensación interna.

- Experiencia Personal: Los sistemas de cámaras se benefician de un enfoque en capas para la impermeabilización. Comienzo con la protección de componentes internos, agrego carcasas selladas y termino con tratamientos de superficie hidrófobos para una máxima protección.

Impermeabilización del Sistema de Radio

Mantener la confiabilidad de la comunicación en condiciones húmedas:

- Protección del Receptor: Sellado completo de la electrónica sensible. Recubro completamente los receptores con recubrimiento conformal de silicona, con especial atención a los osciladores de cristal y las conexiones de antena.

- Impermeabilización de Antenas: Evitar que el agua afecte la propagación de la señal. Utilizo tubos termocontraíbles con adhesivo en la base de las antenas y botas de silicona flexibles para montajes de antena móviles.

- Consideraciones del Transmisor: Proteger su estación de control en tierra. Aplico tratamientos hidrófobos a las superficies del transmisor y creo cubiertas de lluvia personalizadas para operaciones prolongadas en condiciones húmedas.

- Sellado de Conectores: Prevenir la corrosión en las interfaces de señal. Utilizo grasa dieléctrica en todos los conectores de señal y sello el exterior con cinta eléctrica líquida.

- Experiencia Personal: Los sistemas de radio pueden experimentar una degradación sutil del rendimiento debido a la humedad mucho antes de una falla completa. Realizo pruebas de alcance antes y después de la impermeabilización para garantizar que se mantenga la integridad de la señal.

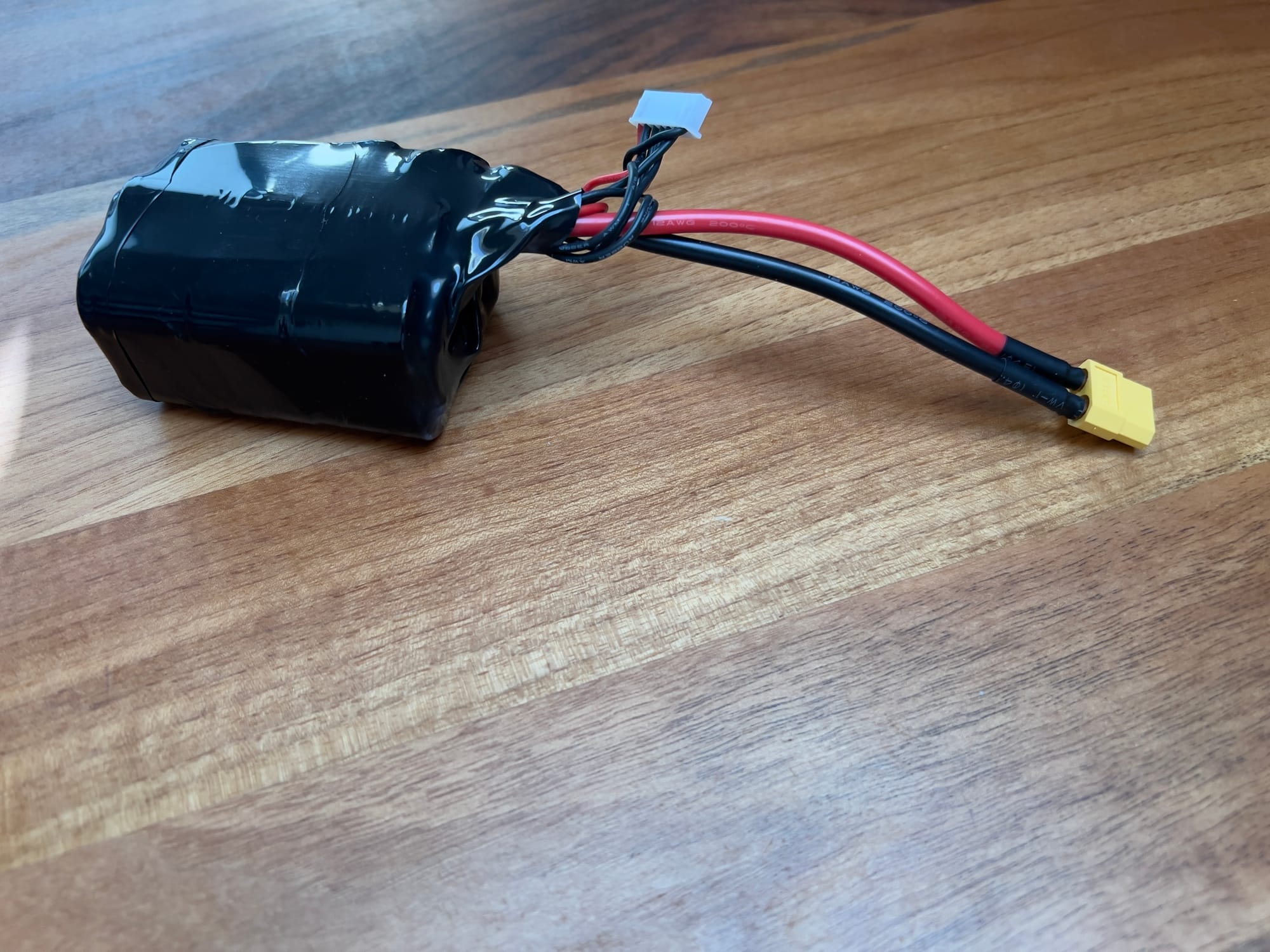

Impermeabilización de la Batería y el Sistema de Alimentación

Proteger los componentes de alta corriente de los cortocircuitos inducidos por el agua:

- Tratamiento del conector de la batería: Prevención del punto de fallo más común. Aplico grasa dieléctrica a los conectores de la batería y uso tubos termorretráctiles con adhesivo para sellar el punto de conexión al cable.

- Protección de la distribución de energía: Sellado de componentes de distribución de alta corriente. Utilizo recubrimiento conformal en las placas de distribución de energía y sellador de silicona adicional alrededor de las soldaduras de alta corriente.

- Protección de los cables de balanceo: Impermeabilización de conexiones de varios pines. He desarrollado una técnica que utiliza recubrimiento conformal aplicado al vacío seguido de fundas de silicona flexibles para proteger los conectores de balanceo.

- Consideraciones de montaje de la batería: Prevención de la acumulación de agua alrededor de las baterías. Diseño soportes para baterías con canales de drenaje y uso tratamientos hidrófobos en las correas de las baterías.

- Experiencia personal: La protección del sistema de alimentación es fundamental para la seguridad, no solo para la fiabilidad. Presto especial atención a las conexiones de alta corriente, utilizando métodos de protección redundantes para estos posibles puntos de fallo.

Preguntas frecuentes: Cuestiones comunes sobre la impermeabilización de drones

¿Se puede impermeabilizar cualquier dron?

Basándome en mi experiencia con cientos de montajes:

- Drones comerciales: La mayoría de los drones comerciales pueden impermeabilizarse hasta cierto punto, pero con diferentes niveles de éxito. He impermeabilizado con éxito plataformas DJI, Autel y similares para resistencia a la lluvia ligera, pero las garantías de los fabricantes suelen anularse con estas modificaciones.

- Montajes personalizados: Los drones construidos a propósito ofrecen el mejor potencial de impermeabilización. Mis diseños personalizados incorporan consideraciones de impermeabilización desde el principio, lo que resulta en una protección mucho mejor que los drones comerciales adaptados.

- Drones de carreras: Es posible una impermeabilización mínima sin penalizaciones significativas en el rendimiento. Me centro en el recubrimiento conformal de la electrónica y en las vías de drenaje en lugar de un sellado completo para estas plataformas sensibles al peso.

- Limitaciones: Algunos drones tienen elementos de diseño que hacen que la impermeabilización efectiva sea extremadamente difícil. Los diseños de estructura abierta, la electrónica expuesta y ciertos sistemas de refrigeración pueden presentar desafíos importantes.

- Análisis de costo-beneficio: Los gastos y las penalizaciones de peso de una impermeabilización completa no se justifican para todas las aplicaciones. Evalúo el caso de uso previsto de cada dron antes de recomendar enfoques de impermeabilización.

¿Qué nivel de exposición al agua puede manejar un dron impermeabilizado?

Expectativas realistas basadas en mis pruebas:

- Lluvia ligera: Un dron correctamente impermeabilizado normalmente puede soportar lluvia de ligera a moderada durante 15-30 minutos. Mis pruebas muestran que el recubrimiento conformal más el sellado estratégico suele ser suficiente para este nivel de exposición.

- Lluvia intensa: Los diseños especializados con carcasas selladas pueden funcionar bajo lluvia intensa durante períodos limitados. Estos montajes requieren una protección integral y un mantenimiento regular.

- Salpicaduras y rociado: La mayoría de los drones impermeabilizados pueden soportar salpicaduras y rociado ocasionales. He operado drones impermeabilizados justo por encima de olas rompientes y cascadas con buena fiabilidad.

- Inmersión breve: Los drones impermeables construidos a propósito pueden sobrevivir a una inmersión accidental breve. Mis montajes especializados se han recuperado de inmersiones completas en agua dulce sin daños cuando se secan adecuadamente después.

- Inmersión prolongada: La operación verdaderamente subacuática requiere diseños especializados más allá de la impermeabilización estándar. He construido varios drones sumergibles, pero estos son sistemas construidos a propósito en lugar de plataformas aéreas adaptadas.

¿Cuánto afecta la impermeabilización al rendimiento del dron?

Impactos en el rendimiento a considerar:

- Penalizaciones de peso: La impermeabilización completa normalmente agrega un 5-15% al peso de un dron. Mis plataformas profesionales aceptan esta penalización por las ventajas operativas, pero es significativa para aplicaciones de carreras o de largo alcance.

- Gestión térmica: Las carcasas selladas pueden provocar problemas de sobrecalentamiento. He medido aumentos de temperatura de 10-15°C en carcasas selladas de controladores de vuelo, lo que requiere soluciones de refrigeración activa para montajes de alto rendimiento.

- Requisitos de mantenimiento: Los drones impermeabilizados requieren un mantenimiento más regular. Programo la inspección y renovación de los materiales de impermeabilización como parte del servicio de rutina.

- Impacto en la duración de la batería: El peso adicional y los requisitos de refrigeración pueden reducir el tiempo de vuelo en un 5-20%. Compenso con baterías más grandes para aplicaciones profesionales donde la fiabilidad es más importante que el tiempo máximo de vuelo.

- Consideraciones de costo: La impermeabilización de grado profesional agrega un 15-30% al costo de construcción. Los materiales, el tiempo y las pruebas necesarias representan una inversión significativa que debe justificarse por los requisitos operativos.

¿Cuáles son los fallos de impermeabilización más comunes?

Puntos de fallo que he identificado a través del análisis:

- Interfaces de conectores: La unión entre los conectores y los cables es el punto de fallo más común. Utilizo tubos termorretráctiles con adhesivo y sellador de silicona en estas uniones críticas.

- Problemas de compresión de juntas: Una compresión inadecuada o desigual provoca fallos de sellado. Utilizo ranuras mecanizadas con precisión y relaciones de compresión adecuadas para todas las aplicaciones de juntas.

- Errores de aplicación del recubrimiento: Puntos faltantes o cobertura inadecuada en el recubrimiento conformal. Utilizo recubrimientos reactivos a los rayos UV e inspección con luz negra para verificar una cobertura completa.

- Degradación del material: La exposición ambiental descompone los materiales protectores con el tiempo. Implemento programas regulares de inspección y reemplazo basados en los materiales específicos utilizados.

- Daño mecánico: Los impactos físicos pueden comprometer la integridad de la impermeabilización. Diseño estructuras protectoras alrededor de sellos críticos y componentes vulnerables.

¿Cómo pruebo si mi impermeabilización es efectiva?

Metodologías de prueba que he desarrollado:

- Enfoque de pruebas graduadas: Comience con exposición a la humedad, luego una niebla ligera y después un rociado más intenso. Este enfoque progresivo identifica debilidades antes de fallas catastróficas.

- Materiales indicadores: Use papeles o componentes electrónicos sensibles a la humedad dentro de los recintos. Estos proporcionan una confirmación visual del ingreso de agua sin arriesgar componentes valiosos.

- Pruebas de presión: Aplique una ligera presión negativa a los recintos sellados mientras están sumergidos. Las burbujas indican puntos de fuga que deben abordarse.

- Inspección UV: Use luz UV para verificar la cobertura completa del recubrimiento conformal. La mayoría de los recubrimientos de calidad fluorescen bajo luz UV, haciendo que los espacios sean inmediatamente visibles.

- Pruebas en ambiente controlado: Use cámaras de humedad y lluvia simulada antes de las pruebas de campo. Nunca despliego un dron recién impermeabilizado en lluvia real sin pruebas controladas primero.

Conclusión

La impermeabilización efectiva de drones representa una de las mejoras más significativas que puede realizar para expandir sus capacidades operativas. A través de años de experimentación y pruebas de campo, he descubierto que la impermeabilización adecuada transforma los drones de herramientas para clima favorable en activos para todo clima que pueden operar de manera confiable en entornos desafiantes.

La ciencia y el arte de la impermeabilización de drones continúa evolucionando, con nuevos materiales y técnicas emergiendo regularmente. Lo que permanece constante es el enfoque fundamental: comprender los riesgos de exposición al agua, seleccionar los métodos de protección adecuados, implementarlos correctamente, probar a fondo y mantener la protección a través de inspecciones y renovaciones regulares.

Ya sea que esté construyendo un dron de carreras que necesita protección básica contra el rocío de la mañana, una plataforma de fotografía que debe operar bajo lluvia ligera o un dron de inspección especializado para entornos marinos, la impermeabilización adecuada mejorará la confiabilidad y expandirá las capacidades operativas. El enfoque específico variará según el propósito y los componentes de su dron, pero los principios siguen siendo los mismos.

He aprendido la mayoría de estas lecciones a través de prueba y error, a veces errores costosos que involucran drones ahogados y componentes corroídos. Con suerte, esta guía lo ayuda a evitar algunas de esas lecciones dolorosas y lograr mejores resultados más rápidamente. Recuerde que la impermeabilización es un proceso continuo de mejora y mantenimiento, no una solución única.