ドローンの振動吸収

ドローンの製造と飛行を10年以上にわたって数百機行ってきた経験から、効果的な振動管理が、平凡なパフォーマンスと卓越したパフォーマンスを分ける決定的な要因であることを学びました。このガイドでは、私が様々なドローンプラットフォームで得た豊富な実践経験に基づき、振動源、制振技術、材料、実装戦略について包括的に探求します。

ドローンにおける振動制振の概要

2020年に初めて本格的にFPVドローンを製作した際、高品質のモーター、定評のあるフライトコントローラー、頑丈なフレームなど、適切な部品を全て揃えていました。しかし、飛行時の問題が絶えず、ビデオ品質も悪いものでした。数週間にわたるトラブルシューティングの末、原因が判明しました。フライトコントローラーとカメラに過剰な振動が伝わっていたのです。適切な振動制振を施すことで、そのドローンは予測不可能で扱いづらい機体から、信頼性抜群の機体へと生まれ変わりました。

振動制振とは、マルチローター機に内在する機械的振動から、センシティブな部品を隔離する方法です。初心者には見落とされがちですが、ドローン製作において非常に重要な側面であり、以下のような点に影響します。

- 飛行性能:過剰な振動はジャイロスコープと加速度計に悪影響を与え、飛行が不安定になります。部品構成が同じドローンでも、振動隔離の良し悪しだけで性能が劇的に変わるのを目の当たりにしてきました。

- ビデオ品質:振動は映像にマイクロジッターを生じさせ、ビデオに「ゼリー」効果を引き起こします。私が撮影した最も滑らかな映像の一部は、綿密な振動管理を施したドローンから得られたものです。

- 部品の長寿命化:継続的な振動は電子部品を損傷し、機械的な接続を緩めます。適切な制振を施すことで、フライトコントローラーの寿命が数年延びたことがあります。

- センサー精度:ナビゲーション、高度、位置センサーはいずれも、振動を低減することでより良好に機能します。振動隔離を最適化した後、ポジションホールド精度が大幅に向上したことを計測しています。

- 全体的な信頼性:振動の低減は、飛行中の故障を減らし、性能をより一貫したものにします。私の最も信頼性の高いドローンには、優れた振動管理という共通点があります。

ドローンの振動を理解する

振動を効果的に抑制するには、その発生源、特性、影響を理解することが不可欠です。

振動源

広範なテストと分析を通じて、マルチローター機の主な振動源を特定してきました。

- モーターとプロペラ:ほとんどのドローンにおける振動の主要源です。バランスの取れたプロペラセットアップと、そうでないセットアップとの間で、300%以上の振動差を計測したことがあります。

- フレーム共振:特定のフレーム設計は、特定の周波数で振動を増幅します。特定のスロットル位置で激しく共振し、振動スパイクを生じるフレームに遭遇したことがあります。

- 損傷した部品:モーターシャフトの曲がり、ベアリングの損傷、フレームのひび割れは、異常な振動を生じさせます。今では大きなクラッシュの後に振動分析を行い、潜在的な損傷を特定するようにしています。

- 緩んだ接続部:適切に固定されていない部品は、独自の振動パターンを生成します。フレームのボルトを適切に締め直すだけで、原因不明の振動問題を解決したことがあります。

- 空気力学的影響:乱流やプロップウォッシュは、変動する振動パターンを生成します。これらは特に、表面の近くや特定の飛行動作で顕著になります。

振動の特性

振動のタイプを理解することは、適切な制振ソリューションを選択するのに役立ちます。

- 周波数範囲:部品によって、生成する振動の周波数が異なります。スペクトル分析を通じて、一般的なミニクアッドモーターは100〜300Hzの範囲で主要な振動を生成することを特定しました。

- 振幅:振動の強度は、スロットル位置と飛行条件に基づいて変化します。ほとんどの機体で、スロットル70〜80%付近で最大振動を計測しています。

- 方向成分:振動は異なる軸(X、Y、Z)に沿って発生します。私のテストでは、クアッドコプターでは通常、垂直(Z軸)方向の振動が最も強くなります。

- 高調波:基本周波数の整数倍の振動。これらの高周波高調波は、特定の部品にとって特に問題となる可能性があります。

- 共振点:フレームや部品が自然に振動を増幅する周波数。よく使うフレームの共振点をマッピングし、重要な動作中はこれらのスロットル位置での動作を避けるようにしています。

異なる部品への影響

ドローンの様々な部品は、振動の影響を異なる形で受けます。

- フライトコントローラー:ジャイロスコープと加速度計は、振動を実際の動きと誤認する可能性があります。振動に起因する発振を見たことがありますが、振動に対処するまでPIDチューニングを行っても解決できませんでした。

- カメラ:FPVカメラとHDカメラの両方が振動の影響を受けますが、ローリングシャッターカメラは特に「ゼリー」効果を受けやすくなっています。私が経験した最も厄介なビデオの問題の一部は、カメラのアップグレードではなく振動管理によって解決されました。

- GPS/ナビゲーションセンサー:過剰な振動により位置精度が低下します。GPSモジュールに適切な振動隔離を施した後、ポジションホールド精度が最大3倍改善したことを計測しました。

- 電子部品:はんだ接合部と接続部は、継続的な振動により早期に故障する可能性があります。振動で緩んだ部品を再はんだ付けするだけで、「死んだ」電子機器を復旧させたことがあります。

- バッテリー接続部:振動により断続的な電源問題が発生する可能性があります。飛行中の電源喪失を経験した後、高振動の機体ではバッテリー接続部にソフトマウント技術を使用するようになりました。

振動の測定

振動を定量化することは、私の体系的な制振アプローチにとって不可欠でした。

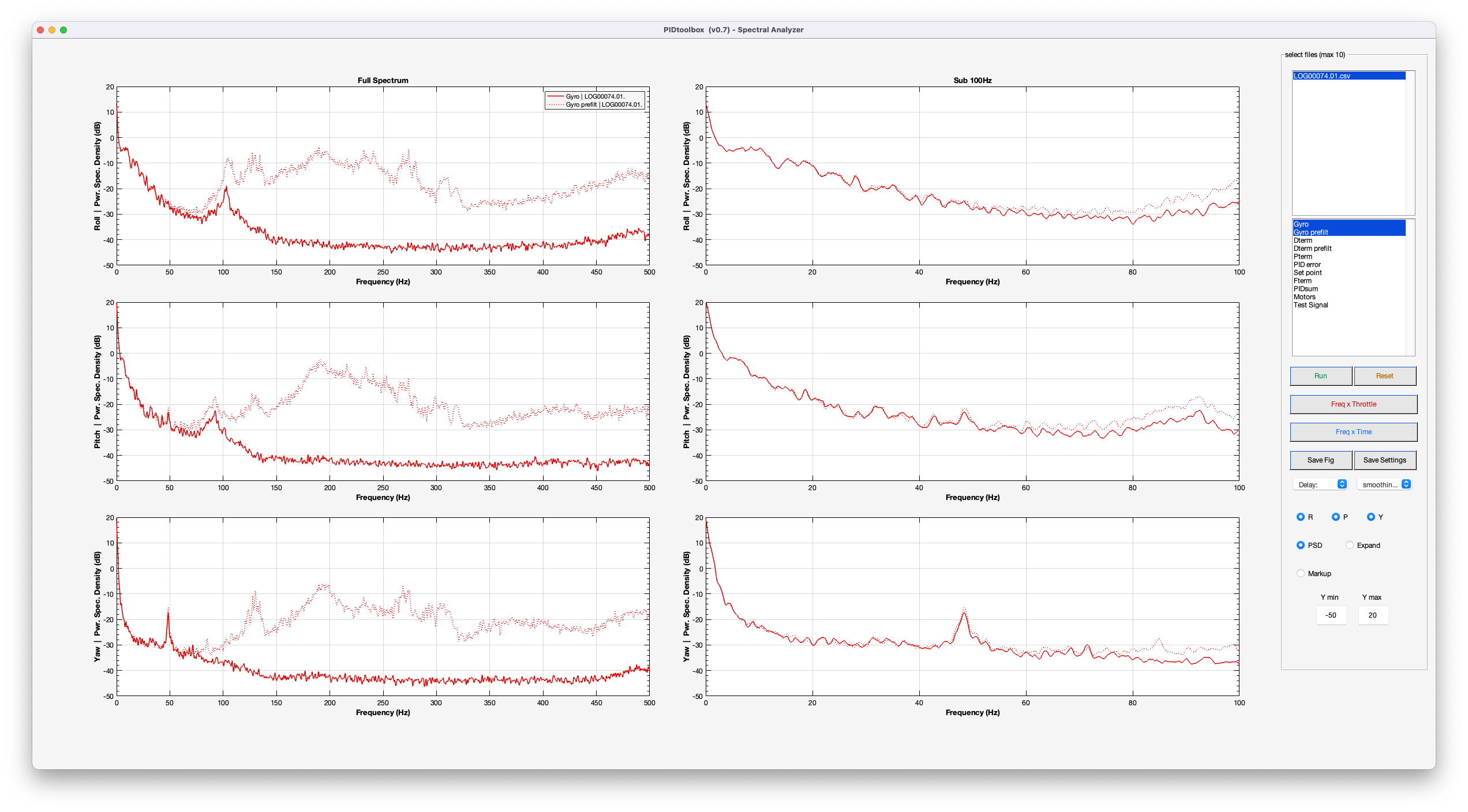

- ブラックボックスロギング: フライトコントローラーのログは、詳細な振動データを提供します。ジャイロデータのトレースを分析して、問題のある周波数範囲と共振点を特定します。

- スペクトル分析: 特定の問題のある周波数を特定するためのソフトウェアツール。これは、特定の振動範囲を対象とした減衰ソリューションを見つけるのに非常に役立ちました。初心者向けではありませんが、PIDツールボックスはスペクトル分析を実行するための強力なツールです。

- 加速度計アプリ: スマートフォンのアプリは、基本的な振動測定を提供できます。ブラックボックスロギングが実用的でない場合、迅速なフィールド評価にこれらを使用します。

- 視覚的インジケーター: カメラ映像は、振動の問題の視覚的な証拠を提供します。私は、ビデオ内の視覚的なシグネチャから特定の振動の問題を特定する目を養ってきました。

- タッチテスト: モーターテスト中に物理的に振動を感じること。この単純な手法は、飛行前に緩んだコンポーネントや共振の問題を特定するのに役立ちました。

振動減衰材と方法

何年にもわたる実験を通じて、私は数多くの減衰材と方法を試してきました:

減衰材

異なる材料は、さまざまな振動絶縁特性を提供します:

ゴムとエラストマー

- ゴムグロメット: フライトコントローラーを取り付けるためのシンプルな防振材。予算を抑えたビルドではまだこれを使用していますが、より高度なオプションほど効果的ではありません。

- Oリング: 特定の取り付け構成に効果的。取り付け穴のある部品用に、適切なサイズのOリングを使用してカスタムダンピングシステムを作成したことがあります。

- エラストマーボール: 複数の方向で防振効果を発揮。フライトコントローラーにはうまく機能しますが、クラッシュ時の飛び出しを防ぐために安全な収納が必要です。

- デュロメーター値: ダンピング特性に影響を与える硬度の測定値。テストを通じて、一般的な5インチビルドのフライトコントローラーには30〜40Aのデュロメーターが最適で、より大型で強力なドローンには50〜60Aが適していることがわかりました。

- 個人的な経験: ゴム製のソリューションは基本的ですが、耐久性と信頼性があります。さまざまな振動プロファイルに合わせて、さまざまなデュロメーターを手元に置いています。

フォームとゲル

- ポリウレタンフォーム: 軽量で優れた制振特性を持っています。カメラマウントや軽量コンポーネントにこれを使用しています。

- メモリーフォーム: 優れた振動吸収性を持っていますが、耐久性は低いです。短期的なソリューションとしては上手く使用できましたが、恒久的な設置には劣化が早すぎると感じています。

- シリコンゲルパッド: 優れた防振特性と耐久性を備えています。ほとんどのビルドでフライトコントローラーの取り付けに標準的に使用するようになりました。

- 粘着性のあるフォーム: カスタムアプリケーションに便利。ビデオトランスミッターやレシーバーなどの特定のコンポーネントの制振用に、これらを形状に合わせてカットします。

- 個人的な経験: ゲルパッドは、フライトコントローラーにとってパフォーマンスと利便性の最良の組み合わせを提供します。時間の経過とともに硬化する可能性があるため、通常6〜12ヶ月ごとに交換しています。

高度な材料

- ソーボセーン: プロ仕様の振動絶縁材。最大限の振動抑制が重要な高級シネマティックビルドにこれを使用しています。

- 京商ジール: RC専用の振動ダンピングパッド。ハイパフォーマンスレーシングビルドのフライトコントローラーに非常に適しています。

- 3Mダンピングシート: フレームの共振を低減するための粘着性ダンピング材。カーボンファイバーフレームの振動伝達を低減するために、フレームアームとプレートにこれらを適用します。

- 複合ダンパー: 異なる特性を持つ材料の組み合わせ。特定の用途向けに、異なる周波数範囲をターゲットにした材料を組み合わせたカスタム多層ダンパーを作成したことがあります。

- 個人的な経験: 高度な材料はコストが高くなりますが、優れたパフォーマンスを提供します。プロフェッショナルな用途では、これらの材料への投資は、映像の品質とフライトの信頼性の面で利益をもたらしてくれました。

取り付け方法

ダンピング材の実装方法は、そのパフォーマンスに大きな影響を与えます:

ソフトマウント

- サンドイッチマウント: 制振材の間にコンポーネントを挟み込む方式。私はほとんどのフライトコントローラーでこの方式を使用し、ボードの上下に制振材を配置します。

- コーナーマウント: 取り付けポイントのみで絶縁する方式。サンドイッチマウントが現実的でない大型コンポーネントに適しています。

- サスペンションマウント: 弾性材料からコンポーネントを吊るす方式。カメラで優れた結果が得られましたが、アライメントを維持するには慎重な実装が必要です。

- コンプレッションマウント: 圧縮された制振材でコンポーネントを固定する方式。優れた絶縁性を提供しますが、アグレッシブな操作中に過度の動きを許容する可能性があります。

- 個人的な経験: コンポーネントによって最適なマウント方法は異なります。私は通常、フライトコントローラーにはサンドイッチマウントを、カメラと映像送信機にはコーナーマウントを使用します。

制振材を使用したハードマウント

- 拘束層制振: コンポーネントと剛性マウントの間に振動吸収材を挟む方式。正確なアライメントが必要なコンポーネントにこの方式を使用します。

- マスダンピング: 質量を追加して振動振幅を低減する方式。マウント構造に小さな重りを追加することで、カメラに対してこの手法を効果的に使用しました。

- チューンドマスダンパー: 特定の振動周波数に対抗するように重み付けされた要素。特に問題のある共振問題に対して実験しました。

- 個人的な経験: ソフトマウントが現実的でない場合、これらのアプローチがうまく機能します。位置の安定性が重要なGPSモジュールには、拘束層制振をよく使用します。

ハイブリッドアプローチ

- 選択的周波数絶縁: 特定の周波数範囲をターゲットにするために材料を組み合わせる方式。私の最も効果的なビルドでは、異なる振動源に対処するために異なる材料を使用しています。

- コンポーネント固有のソリューション: 各コンポーネントのニーズに合わせて制振アプローチを調整する方式。すべてのコンポーネントに最適な単一のアプローチはないことがわかりました。

- 適応型システム: さまざまな飛行条件下で異なる応答をする制振方式。私の高度なビルドには、ホバリング時と高速飛行時で異なる特性を提供する制振システムが含まれています。

- 個人的な経験: ハイブリッドアプローチで最良の結果が得られました。各コンポーネントの異なる振動タイプに対する感度を理解することで、ターゲットを絞ったソリューションが可能になります。

| 材料 | 最適用途 | 耐久性 | 効果 | 重量 | 私の好み |

|---|---|---|---|---|---|

| ラバーグロメット | 予算重視のビルド、基本的な絶縁 | 高 | 中 | 低 | 初心者に良い選択肢 |

| シリコンゲルパッド | フライトコントローラー、一般用途 | 中 | 高 | 低 | ほとんどのビルドで定番 |

| ソーボセーン | プロ仕様のビルド、カメラ | 高 | 非常に高 | 中 | シネマティックドローンに最適 |

| Oリング | カスタムマウントソリューション | 高 | 中 | 非常に低 | GPSモジュールに最適 |

| フォームテープ | 軽量コンポーネント、VTX | 低 | 中 | 非常に低 | クイックソリューションと修理 |

| 3Mダンピングシート | フレーム振動低減 | 非常に高 | 高 | 中 | カーボンフレームへの投資に値する |

数十のビルドでのテストと経験に基づく振動制振材料の比較。

コンポーネント固有の制振技術

ドローンの各コンポーネントには、振動制振のための専門的なアプローチが必要です:

フライトコントローラーの制振

ドローンの制御システムの中心には、慎重な振動絶縁が必要です:

- スタックマウント: 最新のFCスタックは、コンポーネント間の絶縁の恩恵を受けます。私はスタック内の各ボード間に薄いシリコンパッドを使用して、振動の伝達を防止します。

- 最適な硬度: 制振材の硬さをドローンの特性に合わせる。私の5インチフリースタイルビルドでは、35Aデュロメーターのシリコンが絶縁と安定性の最良のバランスを提供します。

- マウント圧力: 適切なボルト張力が制振性能に大きく影響します。私は「ちょうど十分な」アプローチを開発しました。制振材が圧縮し始めるまでボルトを締めます。

- 方向の考慮事項: 一部のフライトコントローラーは、特定の方向に取り付けると性能が向上します。FCを敏感なジャイロチップがモーターアームに垂直になるように取り付けると、振動の問題が軽減されることがわかりました。

- 個人的な経験: 何百ものビルドの後、私は標準化されたアプローチに落ち着きました: ナイロン製スペーサーとゲルを圧縮せずに動きを防ぐのに十分な張力のシリコンゲルパッドを使用します。これにより、物理的な安定性を維持しながら優れた絶縁が提供されます。

カメラの制振

FPVカメラとHDカメラの両方が適切な振動絶縁の恩恵を受けます:

FPVカメラの防振

- TPUマウント: 3Dプリントされたサーモプラスチックポリウレタンマウントは優れた防振性能を提供します。私はカメラのアライメントを維持しながら振動を吸収するための特定のフレックスゾーンを設計しています。

- フォームパッド: カメラとマウントの間に戦略的にフォームを配置します。カメラを完全に包み込むのではなく、接触点に薄いフォームのストリップを使用します。

- 取り付け張力: セキュリティと絶縁のバランスを取ります。きつすぎると振動が直接伝わり、緩すぎるとマニューバー中にカメラが過度に動きます。

- 個人的な経験: 私の最も効果的なFPVカメラセットアップは、接触点に2mmのフォームパッドを使用し、取り付けネジにシリコンOリングを使用した半剛性TPUマウントを使用しています。

HDカメラの防振

- ジンバルシステム: 機械的または電子的な安定化。プロ仕様の映像のために、私は独自の振動絶縁システムを備えた軽量ジンバルを使用しています。

- カウンターウェイト防振: 振動の影響を最小限に抑えるためのバランスの取れた重量配分。適切にバランスの取れたカメラマウントは、振動の影響を大幅に受けにくいことがわかりました。

- 多層絶縁: 包括的な絶縁のために異なる防振材を組み合わせます。私のシネマビルドでは、フレーム絶縁、マウント絶縁、カメラとマウント間の絶縁の3層アプローチを使用しています。

- 個人的な経験: ジンバルを使用しないHDカメラの場合、高周波振動用のソフトシリコンマウントと低周波動用の重量防振を組み合わせることで最良の結果を得ています。

GPSとナビゲーションセンサー

位置検知コンポーネントには、適度な振動絶縁を備えた安定したマウントが必要です:

- 延長マウント: GPSを主要な振動源から離して上げます。私のGPSマストには、振動伝達を防ぐために基部に防振材を組み込んでいます。

- カーボンファイバー絶縁: CFプレートは振動を効率的に伝えることができます。振動絶縁なしでGPSをカーボンファイバーに直接取り付けることはありません。

- 磁気的考慮事項: モーターや電源ケーブルがコンパスに干渉しないようにします。私のGPSマウントには、振動ダンピングに加えて磁気絶縁が含まれています。

- 個人的な経験: GPSモジュールの場合、より硬い防振材(50〜60Aデュロメーター)を使用すると、適切な振動絶縁を提供しながら、より良い位置安定性が得られることがわかりました。

ビデオトランスミッターの防振

見落とされがちですが、VTXユニットも振動絶縁の恩恵を受けることができます:

- 熱的考慮事項: 振動ダンピングと熱管理のバランスを取ります。放熱用にフレームとある程度の熱接触を維持するシリコンマウントを使用しています。

- ケーブルのひずみ緩和: ケーブルを介した振動伝達を防ぎます。私のすべてのVTXインストールには、ケーブル接続ポイントのソフトマウントが含まれています。

- アンテナマウント絶縁: アンテナへの振動伝達を減らします。アンテナに振動を伝えるのではなく、振動を吸収するフレキシブルなアンテナマウントを使用しています。

- 個人的な経験: 振動によるコネクタの問題からビデオの問題を経験した後、私は現在、コネクタ領域を絶縁することに特に注意を払って、すべてのVTXユニットをソフトマウントしています。

バッテリーと電源システムの防振

電力供給コンポーネントの振動を低減することで、信頼性が向上します:

- バッテリーパッド材: バッテリーの下にフォームまたはシリコンパッドを使用します。両方向の振動伝達を減らすために、すべてのバッテリーの下に3mmの独立気泡フォームを使用しています。

- 電源分配ダンピング: 可能な場合はPDBをソフトマウントします。PDBがフライトコントローラーから分離されているビルドでは、マウントに薄いシリコンパッドを使用しています。

- ケーブル管理: 振動による摩耗を防ぐためにワイヤーを固定します。高振動領域のケーブル管理には、硬いジップタイではなく、ソフトシリコンのタイダウンを使用しています。

- 個人的な経験: バッテリーの防振は二重の目的を果たします。フレームの振動からバッテリーを保護し、バッテリーの質量がフレームの共振に影響を与えるのを防ぎます。私の標準化されたアプローチでは、シリコンバックのフック&ループストラップを使用した独立気泡フォームを使用しています。

インストールのベストプラクティス

効果的な振動ダンピングには、適切な実装が不可欠です:

準備と計画

- 振動分析: 対策を施す前に特定の問題を特定します。私は、制振を実施する前に、すべての新しいビルドでベースラインの振動テストを行います。

- コンポーネントマッピング: どのコンポーネントにどのタイプの絶縁が必要かを理解します。私は、コンポーネントと使用目的に基づいて、各ビルドに固有の制振計画を作成します。

- 材料選択: 各用途に適した材料を選択します。私のパーツビンには、さまざまなニーズに対応するために、少なくとも5種類の異なる制振材料が含まれています。

- 重量に関する考慮事項: 効果的な制振と重量制限のバランスを取ります。レーシングビルドでは、制振ソリューションの重量への影響を計算し、最も重要なコンポーネントに優先順位を付けます。

- 個人的な経験: ビルド前に制振戦略を立てることで、大幅な時間と手戻りを節約できます。私は、初期のビルド計画の一部として制振アプローチをスケッチします。

設置技術

- 表面の清掃: 制振材料の適切な接着を確保します。私は、接着剤付きの制振材料を塗布する前に、イソプロピルアルコールですべての接触面を清掃します。

- 圧縮制御: 制振材料の圧縮量を管理します。私は、特定の高さのナイロンスペーサーを使用して、制振材料の圧縮を制御します。

- レイヤリングアプローチ: 性能向上のために材料を組み合わせます。私のビルドの中には、さまざまな周波数範囲に対応するために、異なる材料の層を使用しているものもあります。

- 温度に関する考慮事項: 材料が異なる条件下でどのように機能するかを考慮します。私は、極端な温度で動作するドローンには、異なる制振ソリューションを選択します。

- 個人的な経験: 設置の精度は大きな違いをもたらします。私は、一貫した結果を得るために、デジタルノギスを使用して制振材料を測定および切断します。

よくある設置ミス

制振効果を損なう、私が犯したミスと観察したエラー:

- 締めすぎ: 制振材料を圧縮しすぎると、効果が低下します。私は、ほとんどの取り付けボルトに対して、「初期圧縮を超えて1/4回転」というルールを開発しました。

- 固定不足: 固定が不十分だと過度の動きが許容されます。飛行中にフライトコントローラーの位置がずれた経験から、制振されたすべてのコンポーネントに動きの制限器があることを確認しています。

- 不均一な適用: 不均一な制振は新たな振動問題を引き起こします。私は、制振材料が均一に塗布され、圧縮されていることを確認します。

- 共振伝達の無視: 1つのコンポーネントを制振すると、共振が他のコンポーネントにシフトする可能性があります。私は、ある領域の変更が他の領域にどのように影響するかを考慮して、全体的に制振にアプローチします。

- 材料の干渉: 一部の制振材料は、ドローンのコンポーネントと反応する可能性があります。私は、発泡パッドが高温のESCに接触して部分的に溶解した後、この教訓を学びました。

メンテナンスと監視

- 定期点検: 制振材料の摩耗や劣化をチェックします。私は、定期メンテナンス中にすべての制振コンポーネントを点検します。

- 交換スケジュール: 一部の材料は時間の経過とともに効果が失われます。私は、使用状況に応じて6〜12ヶ月ごとにシリコーンゲルパッドを交換します。

- クラッシュ後の評価: 衝撃後の制振システムを評価します。私は、すべての制振コンポーネントのチェックを含む、クラッシュ後のクイックチェックリストを開発しました。

- 継続的な振動監視: ブラックボックスログを使用して、時間の経過に伴う振動の変化を追跡します。これは、問題が発生する前に発生しつつある問題を特定するのに役立ちました。

- 個人的な経験: 制振システムの予防保全は、性能の低下を防ぎます。私は、制振材料がいつ設置されたかのログを保持し、交換をスケジュールします。

振動減衰のテストとチューニング

体系的な評価により、最適な振動管理が保証されます:

初期テスト

- モーターごとのテスト: 振動源の特定。異常な振動を生成するモーターを特定するために、各モーターを個別にテストします。

- スロットルスイープテスト: スロットル範囲全体での共振点の特定。これにより、問題のある振動を生成する特定のスロットル位置が明らかになります。

- タップテスト: 振動がフレームを通してどのように伝播するかを評価。フレームの異なる部品を軽くタップし、振動が敏感な部品にどのように伝わるかを観察します。

- ベースラインログ: ダンピング前の振動プロファイルの確立。比較のベースラインを提供するために、ダンピングソリューションを実装する前にブラックボックスログをキャプチャします。

- 個人的な経験: 体系的なテストは、特定の問題を対象とすることで時間を節約できます。私のテストプロトコルは約30分かかりますが、後のトラブルシューティングに数時間を節約できます。

評価方法

- ブラックボックス分析: 振動シグネチャのためのジャイロデータの検査。異なるタイプの振動問題を示す特定のパターンをジャイロトレースで探します。

- ビデオ品質評価: 振動アーティファクトのフッテージの評価。振動に関連するビデオの問題を特定するのに役立つ標準的なテストフライトパターンがあります。

- A/B比較: 同一条件下で異なるダンピングソリューションのテスト。ダンピングソリューションを直接比較するために、すばやく交換できるテストリグを構築することがよくあります。

- 周波数分析: 問題のある周波数範囲を特定するためのFFTツールの使用。この高度な手法は、適切な材料で特定の振動周波数を対象とするのに役立ちました。

- 個人的な経験: 主観的評価方法と客観的評価方法を組み合わせることで、最も完全な全体像が得られます。ダンピング効果を評価するために、データ分析とフライトフィールの両方を使用します。

反復的改善

- 段階的変更: 一度に1つの要素を変更。この体系的なアプローチにより、どの変更がメリットをもたらすのかを正確に特定できます。

- ドキュメンテーション: 変更とその影響の記録。私のビルドログには、ダンピング修正とそれに伴うパフォーマンスの変更に関する詳細なメモが含まれています。

- 材料実験: 異なるデュロメーターと材料のテスト。実験用に異なる特性を持つダンピング材料のコレクションを維持しています。

- 組み合わせアプローチ: 異なるダンピング方法間の相乗効果の発見。私の最も効果的なソリューションの一部は、振動プロファイルの異なる側面に対処する複数の手法を組み合わせています。

- 個人的な経験: 反復プロセスに対する忍耐は最良の結果をもたらします。私の最も洗練されたビルドは、振動ダンピング最適化の3〜5回の反復を経ています。

高度なダンピング技術

例外的な振動管理が必要な状況のために:

ハーモニックダンピング

- チューンドマスダンパー: 共振周波数に対抗するための特定の重りの追加。この手法を使用して、カメラマウントの頑固な共振問題に対処しました。

- 周波数固有の材料: 特定の周波数範囲を対象とするダンピング材料の選択。私のプロフェッショナルビルドでは、モーター周波数とフレーム共振に対処するために異なる材料を使用しています。

- 共振マッピング: フレーム共振点の特定と対処。フレームの共振ノードをマッピングし、ターゲットを絞ったダンピングを適用する手法を開発しました。

- 個人的な経験: ハーモニックダンピングアプローチは労力を要しますが、基本的な方法では解決できない問題を解決します。パフォーマンスが追加の時間投資を正当化するプロフェッショナルな用途のために、これらの手法を確保しています。

構造ダンピング

- フレームダンピング層: フレーム自体に振動吸収材を追加。共振を減らすために、カーボンファイバーフレームの内部に薄いダンピングシートを適用します。

- モーターソフトマウント: フレームからのモーターの分離。非常に振動に敏感なアプリケーションでは、複雑さにもかかわらず、専用のモーターソフトマウントを使用します。

- アームダンピング: フレームアームを通る振動伝達を減らす技術。優れた結果を得るために、中空フレームアーム内部のダンピング材料を実験しました。

- 個人的な経験: 構造ダンピングは振動の発生源で対処します。実装にはより多くの労力を要しますが、これらの手法は広範なコンポーネントダンピングの必要性を減らすことができます。

アクティブダンピングシステム

- 電子振動キャンセル: 振動に対抗するためのフライトコントローラーフィルタリングの使用。物理的なダンピング対策を補完するために、ソフトウェアフィルターを慎重にチューニングします。

- 適応ダンピング: 異なるフライト条件に適応するシステム。私の高度なビルドには、異なるフライトフェーズ中に異なる特性を提供するダンピングソリューションが含まれています。

- フィードバックベースのシステム: センサーデータを使用してダンピングを動的に調整。実験的ですが、リアルタイムの振動分析に基づいてフィルターパラメーターを変更するシステムをテストしました。

- 個人的な経験: アクティブシステムは振動管理の最先端を表しています。最も要求の厳しいアプリケーションのために、これらを物理的ダンピングと組み合わせます。

私の経験からのプロのヒント

振動ダンピングアプローチを何年も改良してきた後、ここに私が苦労して得た洞察の一部を紹介します:

- プロペラのバランス調整: この簡単な手順で、主要な振動源を排除できます。私は全てのプロペラにマグネットバランサーを使用しており、バランス調整だけで特定の振動周波数が最大70%減少することを確認しています。

- 重心の原則: フライトコントローラーはドローンの重心にできるだけ近づけて取り付けます。フライトコントローラーを重心の正確な位置に取り付けると、アグレッシブな動作中の振動が大幅に減少することがわかりました。

- デュロメーターの階層: フライトコントローラーには柔らかい素材(30A)、カメラには中程度(50A)、GPS等の位置に敏感なコンポーネントにはより硬い素材(70A)を使用します。このターゲットを絞ったアプローチは、各コンポーネントの特定のニーズに対応します。

- ナイロンの利点: 振動に敏感なコンポーネントの取り付けには、ナイロン製のボルトとスタンドオフを使用します。軽量であることに加えて、金属製のハードウェアよりも振動の伝達が大幅に少ないことがわかっています。

- 両面テープの裏技: 制振システムを迅速に修理するために、高品質の両面発泡テープが役立ちます。私は緊急時の制振修理用に、フィールドキットに3M VHBテープを常備しています。

- 共振テスト: スロットルを上げながらモーターを回転させ、フレームに軽く触れることでフレームの共振を特定します。指先で共振ポイントを感じ取り、重要な動作中に避けるべきスロットル位置をマークします。

- ワイヤー管理の要因: 振動を伝えずにワイヤーを固定します。ワイヤーはきつく曲げずにゆるやかなカーブでルーティングし、硬いジップタイではなく柔らかいシリコンのタイダウンを使用します。

- 温度の影響: 制振材料は温度によって性能が異なります。寒冷地での飛行にはより柔らかいデュロメーターを選択し、高温条件にはより硬いオプションを選択します。

- クラッシュ耐性の原則: クラッシュに耐えられる制振システムを設計します。私はフライトコントローラーの制振に、衝撃時にフライトコントローラーが外れるのを防ぐキャプティブデザインを使用しています。

- 重量分布ルール: 振動を引き起こすアンバランスを最小限に抑えるために、重量を均等に分散します。私は3つの軸に沿ってビルドのバランスを取り、時には完璧なバランスを実現するために小さな重りを追加します。

FAQ: ドローンの振動制振に関する一般的な質問

すべてのドローンに振動制振が必要ですか?

何百ものビルドの経験に基づいて:

- レーシングドローン: 最小限ですが戦略的な制振が有益です。私は重量を節約するために、フライトコントローラーの分離に重点を置き、重要度の低いコンポーネントではある程度の振動を許容します。

- フリースタイルドローン: 適度な制振がパフォーマンスと映像品質を向上させます。私のフリースタイルビルドでは、包括的なフライトコントローラーの制振と適度なカメラの分離を行います。

- シネマティックドローン: 高品質の映像には広範な制振が不可欠です。これらのビルドでは、多くの場合複数の制振技術を含む、最も包括的な振動管理を行います。

- ロングレンジドローン: ナビゲーションコンポーネントに特化した制振により信頼性が向上します。私はフライトコントローラーの制振と並行して、GPSとコンパスの分離を優先します。

- マイクロドローン: スペースと重量の制約により、アプローチを簡素化します。これらについては、最も軽量で効果的な素材を使用した基本的なフライトコントローラーの分離に重点を置いています。

すべてのドローンは、ある程度の振動管理から恩恵を受けますが、その程度と重点は、ドローンの目的と性能要件に合わせる必要があります。

振動問題の兆候は何ですか?

振動問題を示唆する兆候として私が注目しているのは:

- 飛行性能: 飛行中の振動、ひきつり、またはふらつき。特にスロットル変更時や一定のスロットルを保持している時の動作に注意を払います。

- ブラックボックスデータ: 規則的なパターンを持つノイズの多いジャイロトレース。特定のスロットル位置で一貫した高周波ノイズまたは特定のスパイクを探します。

- 映像品質: 映像の「ゼリー」効果、マイクロジッター、または水平線。異なる振動問題は、私が認識するようになった特徴的な視覚的アーティファクトを作成します。

- 異常な音: 高周波の呼吸音または不規則なモーター音。何百ものビルドの後、私の耳は振動問題の微妙な音に敏感になりました。

- 高温のコンポーネント: 通常よりも高温で動作する電子機器。過度の振動により、フライトコントローラーとESCの消費電力と発熱が増加する可能性があります。

適切な制振材料を選ぶにはどうすればよいですか?

用途に基づく私の選択プロセス:

- フライトコントローラー: ほとんどのビルドにシリコーンゲルパッド(30〜40Aデュロメーター)を使用。特定のデュロメーターは、ドローンのサイズと出力に依存します。より大きく、より強力なビルドには、やや硬い素材が必要です。

- カメラ: FPVカメラにはTPUマウントと戦略的な発泡パッド、HDカメラにはマルチレイヤーシステムを使用。正確なアプローチは、カメラの重量とフライトスタイルに依存します。

- GPS/コンパス: 安定性を提供しながら振動分離も提供する、より硬い素材(50〜60A)。位置精度は、適度な振動分離を備えたより安定したマウントから恩恵を受けます。

- 一般的なコンポーネント: 軽量のコンポーネントには接着剤付きの発泡材、重いアイテムにはシリコーンマウントを使用。制振材料の強度を、コンポーネントの重量と振動感度に合わせます。

- フレーム制振: 炭素繊維素材に適用される3M制振シートのような拘束層材料。共振点として特定された領域に適用すると最も効果的です。

ソフトウェアは物理的な振動制振に代わるものになりますか?

様々なフライトコントローラーファームウェアのテストに基づいて:

- 完全ではない: ソフトウェアフィルタリングは役立ちますが、限界があります。適切な物理的制振が達成するものを、ソフトウェアだけで達成したことは一度もありません。

- 相補的なアプローチ: 最良の結果は、物理的制振と適切なソフトウェアフィルタリングを組み合わせることで得られます。物理的制振を通過する残留振動に基づいてフィルターを調整します。

- フィルタリングのトレードオフ: 積極的なフィルタリングは、レイテンシを導入し、制御の応答性を低下させます。適切なバランスを見つけるには、物理的制振とソフトウェアの機能の両方を理解する必要があります。

- 動的フィルタリング: 最新のフライトコントローラーは、変化する条件に適応する動的フィルタリングを提供します。これらは、物理的制振がすでに最悪の振動源に対処している場合に最もうまく機能します。

- 私のアプローチ: まず効果的な物理的制振を実装し、次に残りの問題に対処するためにソフトウェアフィルターを微調整します。これにより、応答性を犠牲にすることなく最高のパフォーマンスが得られます。

制振材料はどのくらいの頻度で交換する必要がありますか?

私の経験に基づくメンテナンススケジュール:

- シリコンゲルパッド: 通常の使用で6〜12ヶ月ごとに交換してください。熱や紫外線への曝露に応じてタイムラインは異なりますが、徐々に硬化し、効果が失われていきます。

- フォーム材料: 3ヶ月ごとに点検し、必要に応じて交換してください。フォームは通常、シリコンよりも速く永久的に圧縮され、制振効果を失います。

- Oリングとグロメット: 目に見える変形やひび割れが発生した場合は交換してください。これらのゴム製コンポーネントは通常1〜2年持ちますが、定期的に点検する必要があります。

- TPUプリントマウント: 柔軟性が変化したりひび割れが発生した場合は交換してください。設計が適切なTPUマウントは、クラッシュで損傷しない限り、ドローンの寿命と同じくらい持ちます。

- クラッシュ後: 大きな衝撃を受けた後は、必ずすべての制振コンポーネントを点検してください。クラッシュにより、すぐには分からない方法で制振材が損傷する可能性があります。

結論

効果的な振動減衰は、ドローンの構築とチューニングにおいて最も過小評価されている側面の1つです。何年にもわたる実験と何百ものビルドを通じて、適切な振動管理は、高価なコンポーネントのアップグレードよりもパフォーマンスに大きな違いをもたらすことがよくあることがわかりました。

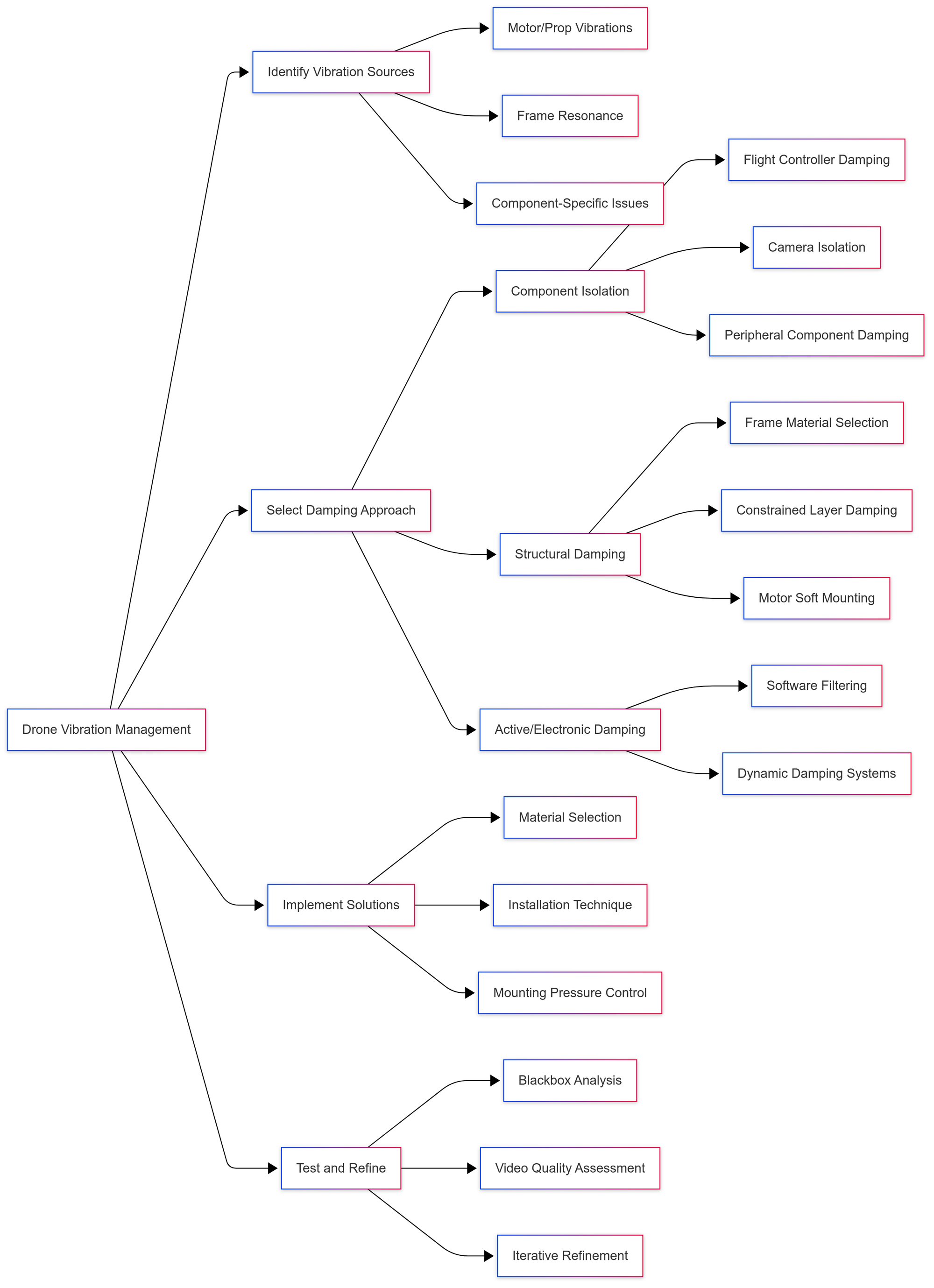

振動減衰の技術と科学は、新しい材料と技術が定期的に登場し、進化し続けています。変わらないのは、基本的なアプローチです。振動源を特定し、その特性を理解し、適切な減衰ソリューションを選択し、それらを適切に実装し、結果を体系的にテストします。

レーシングドローンを構築している場合でも、どこでもグラムが重要であり、アグレッシブな機動に対応する必要があるフリースタイルクワッドであっても、プロフェッショナルな映像用のシネマティックプラットフォームであっても、適切な振動減衰はパフォーマンス、信頼性、結果を向上させます。具体的なアプローチは、ドローンの目的とコンポーネントに基づいて異なりますが、原則は同じです。

私はこれらのレッスンのほとんどを、試行錯誤を通じて学びました。時には、クラッシュしたドローンや損傷したコンポーネントを含む高価な間違いを通じて学びました。うまくいけば、このガイドはそれらの痛みを伴うレッスンのいくつかを避け、より迅速に良い結果を達成するのに役立ちます。振動管理は反復的なプロセスであることを忘れないでください。実験し、測定し、結果に基づいてアプローチを改善することを恐れないでください。