Amortissement des vibrations des drones

Après avoir construit et piloté des centaines de drones au cours de la dernière décennie, j'ai appris qu'une gestion efficace des vibrations fait souvent la différence entre des performances médiocres et exceptionnelles. Ce guide complet explore les sources de vibrations, les techniques d'amortissement, les matériaux et les stratégies de mise en œuvre pratiques basées sur ma vaste expérience pratique sur diverses plateformes de drones.

Introduction à l'amortissement des vibrations dans les drones

Ma première véritable construction FPV en 2020 avait tous les bons composants - des moteurs de qualité, un contrôleur de vol réputé et un cadre solide. Pourtant, elle souffrait de problèmes de vol persistants et d'une mauvaise qualité vidéo. Après des semaines de dépannage, j'ai découvert le coupable : des vibrations excessives atteignant le contrôleur de vol et la caméra. La mise en place d'un amortissement approprié des vibrations a transformé ce drone, le faisant passer d'un appareil frustrante imprévisible à un appareil d'une fiabilité à toute épreuve.

L'amortissement des vibrations consiste à isoler les composants sensibles des vibrations mécaniques inhérentes aux aéronefs multirotor. Bien que souvent négligé par les débutants, c'est un aspect essentiel de la construction de drones qui a un impact sur :

- Performance de vol : Des vibrations excessives peuvent perturber les gyroscopes et les accéléromètres, provoquant une instabilité de vol. J'ai vu des drones avec des composants identiques avoir des performances radicalement différentes uniquement en fonction de leur isolation des vibrations.

- Qualité vidéo : Les vibrations créent des micro-saccades dans les images et peuvent provoquer un effet "gelée" dans les vidéos. Certaines de mes images cinématiques les plus fluides proviennent de drones avec une gestion méticuleuse des vibrations.

- Longévité des composants : Les vibrations continues peuvent endommager les composants électroniques et desserrer les connexions mécaniques. J'ai eu des contrôleurs de vol qui ont duré des années de plus après avoir mis en place un amortissement approprié.

- Précision des capteurs : Les capteurs de navigation, d'altitude et de positionnement fonctionnent tous mieux avec des vibrations réduites. J'ai mesuré des améliorations significatives de la précision du maintien de position après avoir optimisé l'isolation des vibrations.

- Fiabilité globale : Des vibrations réduites signifient moins de défaillances en vol et des performances plus constantes. Mes constructions les plus fiables partagent toutes une caractéristique : une excellente gestion des vibrations.

Comprendre les vibrations des drones

Avant d'amortir efficacement les vibrations, il est essentiel de comprendre leurs sources, leurs caractéristiques et leurs effets :

Sources de vibrations

Grâce à des tests et des analyses approfondis, j'ai identifié ces principales sources de vibrations dans les aéronefs multirotor :

- Moteurs et hélices : La principale source de vibrations dans la plupart des drones. J'ai mesuré des différences de vibrations de plus de 300% entre des configurations d'hélices bien équilibrées et mal équilibrées.

- Résonance du cadre : Certaines conceptions de cadres amplifient les vibrations à des fréquences spécifiques. J'ai rencontré des cadres qui résonnent fortement à certaines positions des gaz, créant des pics de vibrations.

- Composants endommagés : Les arbres de moteur pliés, les roulements endommagés ou les cadres fissurés créent des vibrations anormales. J'effectue maintenant une analyse des vibrations après tout accident important pour identifier les dommages potentiels.

- Connexions desserrées : Des composants mal fixés créent leurs propres schémas de vibrations. J'ai résolu des problèmes de vibrations mystérieux simplement en serrant correctement tous les boulons du cadre.

- Effets aérodynamiques : La turbulence et le souffle des hélices créent des schémas de vibrations variables. Ceux-ci deviennent particulièrement perceptibles à proximité de surfaces ou dans certaines manœuvres de vol.

Caractéristiques des vibrations

Comprendre les types de vibrations aide à sélectionner les solutions d'amortissement appropriées :

- Plages de fréquences : Différents composants génèrent des vibrations à différentes fréquences. Grâce à l'analyse spectrale, j'ai identifié que les moteurs typiques de mini quad produisent des vibrations primaires dans la plage de 100 à 300 Hz.

- Amplitude : L'intensité des vibrations varie en fonction de la position des gaz et des conditions de vol. J'ai mesuré des pics de vibrations à environ 70-80% des gaz dans la plupart des constructions.

- Composantes directionnelles : Les vibrations se produisent le long de différents axes (X, Y, Z). Dans mes tests, les vibrations verticales (axe Z) sont généralement les plus fortes dans les quadricoptères.

- Harmoniques : Vibrations à des multiples de la fréquence fondamentale. Ces harmoniques de fréquence plus élevée peuvent être particulièrement problématiques pour certains composants.

- Points de résonance : Fréquences auxquelles le cadre ou les composants amplifient naturellement les vibrations. J'ai cartographié les points de résonance pour mes cadres courants afin d'éviter de fonctionner à ces positions des gaz lors des manœuvres critiques.

Effets sur différents composants

Les différents composants des drones sont affectés différemment par les vibrations :

- Contrôleurs de vol : Les gyroscopes et les accéléromètres peuvent interpréter à tort les vibrations comme un mouvement réel. J'ai vu des oscillations induites par les vibrations qu'aucun réglage PID ne pouvait corriger tant que la vibration n'était pas traitée.

- Caméras : Les caméras FPV et HD souffrent des vibrations, les caméras à obturateur déroulant étant particulièrement sensibles à l'effet "gelée". Certains de mes problèmes vidéo les plus frustrants ont été résolus par la gestion des vibrations plutôt que par des mises à niveau de la caméra.

- Capteurs GPS/Navigation : La précision de la position se dégrade avec des vibrations excessives. J'ai mesuré jusqu'à 3x d'amélioration de la précision du maintien de position après avoir mis en place une isolation appropriée des vibrations pour les modules GPS.

- Composants électroniques : Les joints de soudure et les connexions peuvent défaillir prématurément sous l'effet de vibrations continues. J'ai récupéré des composants électroniques "morts" simplement en resoudant des composants desserrés par les vibrations.

- Connexions de batterie : Les vibrations peuvent provoquer des problèmes d'alimentation intermittents. Après avoir connu des pertes de puissance en vol, j'utilise maintenant des techniques de montage souple pour les connexions de batterie dans les constructions à fortes vibrations.

Mesure des vibrations

La quantification des vibrations a été essentielle pour mon approche systématique de l'amortissement :

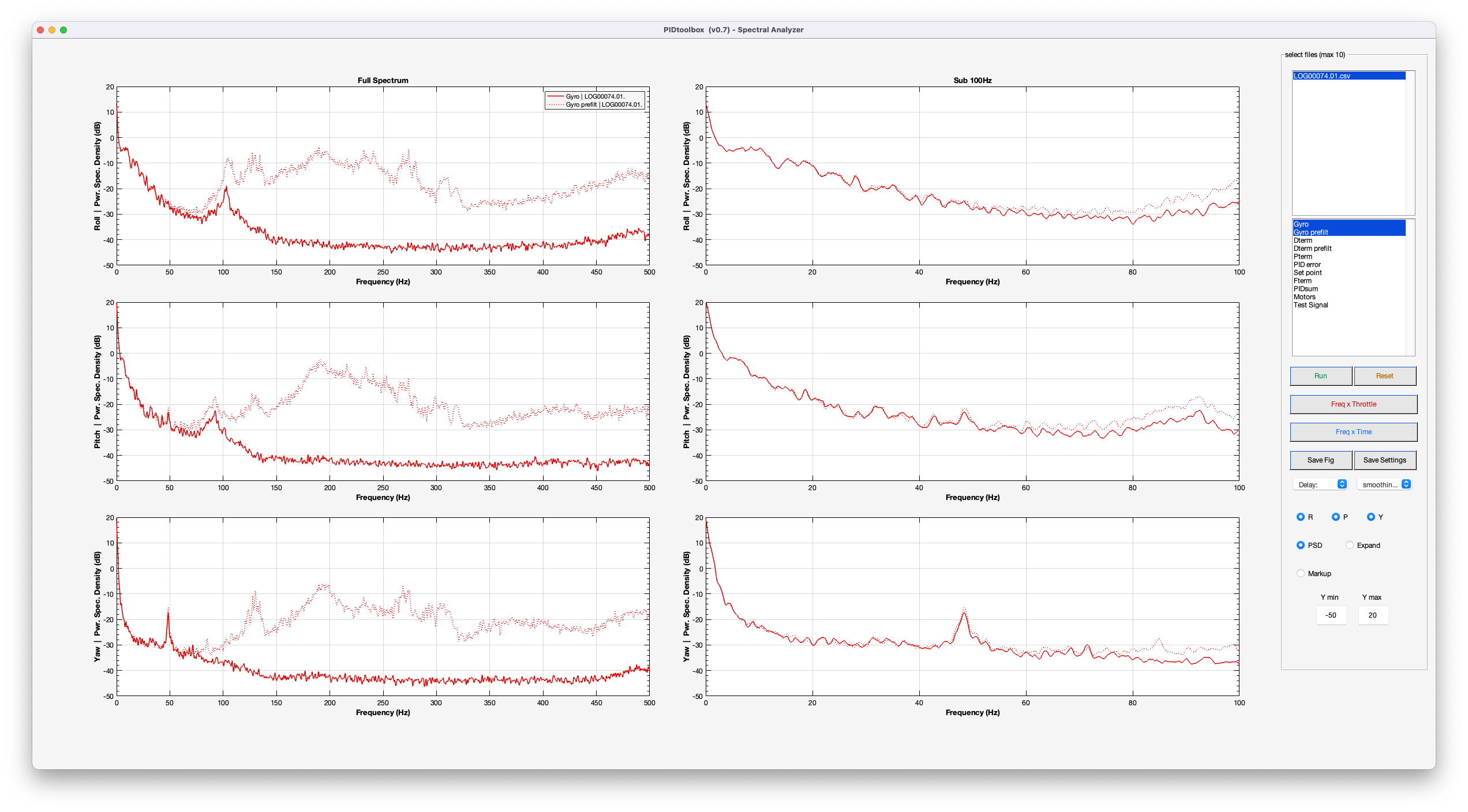

- Enregistrement Blackbox : Les journaux de contrôleur de vol fournissent des données détaillées sur les vibrations. J'analyse les traces de données gyroscopiques pour identifier les plages de fréquences problématiques et les points de résonance.

- Analyse spectrale : Des outils logiciels pour identifier les fréquences problématiques spécifiques. Cela a été inestimable pour cibler les solutions d'amortissement sur des plages de vibrations spécifiques. Même si ce n'est pas pour les débutants, PID toolbox est un outil puissant pour effectuer une analyse spectrale.

- Applications accéléromètre : Les applications pour smartphone peuvent fournir des mesures de vibrations de base. Je les utilise pour des évaluations rapides sur le terrain lorsque l'enregistrement blackbox n'est pas pratique.

- Indicateurs visuels : Les images de la caméra fournissent des preuves visuelles des problèmes de vibrations. J'ai développé un œil pour identifier des problèmes de vibrations spécifiques à partir de leurs signatures visuelles dans la vidéo.

- Tests tactiles : Ressentir physiquement les vibrations lors des tests moteur. Cette technique simple m'a aidé à identifier des composants desserrés et des problèmes de résonance avant le vol.

Matériaux et méthodes d'amortissement des vibrations

Au fil des années d'expérimentation, j'ai travaillé avec de nombreux matériaux et méthodes d'amortissement :

Matériaux d'amortissement

Différents matériaux offrent des caractéristiques d'isolation des vibrations variables :

Voici le contenu traduit en français avec la structure HTML et les liens préservés :

Caoutchouc et élastomères

- Passe-fils en caoutchouc : Isolation simple pour le montage des contrôleurs de vol. Je les utilise encore pour les constructions économiques, bien qu'ils soient moins efficaces que les options plus avancées.

- Joints toriques : Efficaces pour certaines configurations de montage. J'ai créé des systèmes d'amortissement personnalisés en utilisant des joints toriques de taille appropriée pour les composants avec des trous de montage.

- Billes élastomères : Fournissent une isolation dans plusieurs directions. Elles fonctionnent bien pour les contrôleurs de vol mais nécessitent un confinement sécurisé pour éviter l'éjection lors des crashs.

- Indices de dureté : Mesure de la dureté affectant les caractéristiques d'amortissement. Grâce à des tests, j'ai constaté qu'une dureté de 30-40A fonctionne le mieux pour les contrôleurs de vol dans les constructions typiques de 5", tandis que 50-60A est mieux pour les drones plus grands et plus puissants.

- Expérience personnelle : Bien que basiques, les solutions en caoutchouc sont durables et fiables. Je garde diverses duretés à portée de main pour correspondre à différents profils de vibrations.

Mousses et gels

- Mousse de polyuréthane : Légère avec de bonnes propriétés d'amortissement. Je l'utilise pour les supports de caméra et les composants légers.

- Mousse à mémoire de forme : Excellente absorption des vibrations mais moins de durabilité. Je l'ai utilisée avec succès pour des solutions à court terme mais je trouve qu'elle se dégrade trop rapidement pour des installations permanentes.

- Pads en gel de silicone : Excellentes propriétés d'isolation avec une bonne durabilité. Ils sont devenus ma norme pour le montage des contrôleurs de vol dans la plupart des constructions.

- Mousses adhésives : Pratiques pour les applications personnalisées. Je les découpe en forme pour amortir des composants spécifiques comme les émetteurs et récepteurs vidéo.

- Expérience personnelle : Les pads en gel offrent la meilleure combinaison de performance et de commodité pour les contrôleurs de vol. Je les remplace généralement tous les 6 à 12 mois car ils peuvent durcir avec le temps.

Matériaux avancés

- Sorbothane : Matériau d'isolation des vibrations de qualité professionnelle. Je l'utilise pour mes constructions cinématiques haut de gamme où une suppression maximale des vibrations est essentielle.

- Kyosho Zeal : Pads d'amortissement des vibrations RC spécialisés. Ils fonctionnent exceptionnellement bien pour les contrôleurs de vol dans les constructions de course haute performance.

- Feuilles d'amortissement 3M : Matériau d'amortissement adhésif pour réduire la résonance du cadre. Je les applique sur les bras et les plaques des cadres en fibre de carbone pour réduire la transmission des vibrations.

- Amortisseurs composites : Combinaisons de matériaux avec des propriétés différentes. J'ai créé des amortisseurs multicouches personnalisés pour des applications spécifiques, combinant des matériaux qui ciblent différentes plages de fréquences.

- Expérience personnelle : Les matériaux avancés coûtent plus cher mais offrent des performances supérieures. Pour les applications professionnelles, l'investissement dans ces matériaux a porté ses fruits en termes de qualité des images et de fiabilité du vol.

Méthodes de montage

La façon dont les matériaux d'amortissement sont mis en œuvre affecte considérablement leurs performances :

Montage souple

- Montage en sandwich : Composant suspendu entre des matériaux amortissants. J'utilise cette approche pour la plupart des contrôleurs de vol, avec un matériau amortissant au-dessus et en dessous de la carte.

- Montage en coin : Isolation uniquement aux points de montage. Cela fonctionne bien pour les composants plus grands où un montage en sandwich complet serait peu pratique.

- Montage suspendu : Composant suspendu à des matériaux élastiques. J'ai utilisé cette méthode pour les caméras avec d'excellents résultats, bien qu'elle nécessite une mise en œuvre minutieuse pour maintenir l'alignement.

- Montage par compression : Composant maintenu en place par un matériau amortissant comprimé. Cela fournit une excellente isolation mais peut permettre un mouvement excessif pendant les manœuvres agressives.

- Expérience personnelle : Différentes méthodes de montage fonctionnent mieux pour différents composants. J'utilise généralement le montage en sandwich pour les contrôleurs de vol et le montage en coin pour les caméras et les émetteurs vidéo.

Montage rigide avec amortissement

- Amortissement par couche contrainte : Matériau absorbant les vibrations intercalé entre le composant et le support rigide. J'utilise cette approche pour les composants qui nécessitent un alignement précis.

- Amortissement par masse : Ajout de masse pour réduire l'amplitude des vibrations. J'ai utilisé avec succès cette technique pour les caméras en ajoutant de petits poids à la structure de montage.

- Amortisseurs à masse accordée : Éléments spécifiquement pondérés qui contrecarrent des fréquences de vibration spécifiques. J'ai expérimenté ceux-ci pour des problèmes de résonance particulièrement problématiques.

- Expérience personnelle : Ces approches fonctionnent bien lorsque le montage souple n'est pas pratique. J'utilise souvent l'amortissement par couche contrainte pour les modules GPS où la stabilité de position est importante.

Approches hybrides

- Isolation sélective des fréquences : Combinaison de matériaux pour cibler des plages de fréquences spécifiques. Mes constructions les plus efficaces utilisent différents matériaux pour traiter différentes sources de vibrations.

- Solutions spécifiques aux composants : Adaptation de l'approche d'amortissement aux besoins de chaque composant. J'ai constaté qu'aucune approche unique ne fonctionne le mieux pour tous les composants.

- Systèmes adaptatifs : Amortissement qui réagit différemment dans diverses conditions de vol. Mes constructions avancées incluent des systèmes d'amortissement qui fournissent des caractéristiques différentes en vol stationnaire par rapport au vol à haute vitesse.

- Expérience personnelle : Les approches hybrides ont donné mes meilleurs résultats. Comprendre la sensibilité de chaque composant aux différents types de vibrations permet des solutions ciblées.

| Matériau | Idéal pour | Durabilité | Efficacité | Poids | Ma préférence |

|---|---|---|---|---|---|

| Œillets en caoutchouc | Constructions économiques, isolation de base | Élevée | Modérée | Faible | Bonne option de départ |

| Pads en gel de silicone | Contrôleurs de vol, usage général | Moyenne | Élevée | Faible | Choix par défaut pour la plupart des constructions |

| Sorbothane | Constructions professionnelles, caméras | Élevée | Très élevée | Moyenne | Meilleur pour les drones cinématiques |

| Joints toriques | Solutions de montage personnalisées | Élevée | Modérée | Très faible | Excellent pour les modules GPS |

| Ruban adhésif en mousse | Composants légers, VTX | Faible | Modérée | Très faible | Solutions et réparations rapides |

| Feuille d'amortissement 3M | Réduction des vibrations du cadre | Très élevée | Élevée | Moyenne | Vaut l'investissement pour les cadres en carbone |

Comparaison des matériaux d'amortissement des vibrations basée sur mes tests et mon expérience sur des dizaines de constructions.

Techniques d'amortissement spécifiques aux composants

Différents composants de drone nécessitent des approches spécialisées pour l'amortissement des vibrations :

Amortissement du contrôleur de vol

Le cœur du système de contrôle de votre drone nécessite une isolation soigneuse des vibrations :

- Montage en pile : Les piles FC modernes bénéficient d'une isolation entre les composants. J'utilise de fins pads en silicone entre chaque carte de la pile pour empêcher le transfert de vibrations.

- Dureté optimale : Adaptation de la dureté du matériau amortissant aux caractéristiques du drone. Pour mes constructions freestyle 5", la silicone de dureté 35A offre le meilleur équilibre entre isolation et stabilité.

- Pression de montage : La tension appropriée des boulons affecte de manière significative les performances d'amortissement. J'ai développé une approche "juste assez serré" - en serrant les boulons jusqu'à ce que le matériau amortissant commence tout juste à se comprimer.

- Considérations d'orientation : Certains contrôleurs de vol fonctionnent mieux lorsqu'ils sont montés dans des orientations spécifiques. J'ai constaté que le montage du FC avec la puce gyroscopique sensible perpendiculaire aux bras des moteurs réduit souvent les problèmes de vibrations.

- Expérience personnelle : Après des centaines de constructions, j'ai adopté une approche standardisée : des pads en gel de silicone avec des entretoises en nylon et juste assez de tension pour empêcher le mouvement sans comprimer le gel. Cela fournit une excellente isolation tout en maintenant la stabilité physique.

Amortissement de la caméra

Les caméras FPV et HD bénéficient toutes deux d'une isolation appropriée des vibrations :

Amortissement de la caméra FPV

- Supports TPU : Les supports en polyuréthane thermoplastique imprimés en 3D offrent un excellent amortissement. Je conçois ces supports avec des zones de flexion spécifiques pour absorber les vibrations tout en maintenant l'alignement de la caméra.

- Rembourrage en mousse : Placement stratégique de la mousse entre la caméra et le support. J'utilise de fines bandes de mousse aux points de contact plutôt que d'envelopper complètement la caméra.

- Tension de montage : Équilibrer la sécurité avec l'isolation. Trop serré, et les vibrations se transfèrent directement ; trop lâche, et la caméra bouge de manière excessive pendant les manœuvres.

- Expérience personnelle : Ma configuration de caméra FPV la plus efficace utilise un support TPU semi-rigide avec un rembourrage en mousse de 2 mm aux points de contact et des joints toriques en silicone pour les vis de montage.

Amortissement de la caméra HD

- Systèmes de cardan : Stabilisation mécanique ou électronique. Pour des images professionnelles, j'utilise des cardans légers avec leurs propres systèmes d'isolation des vibrations.

- Amortissement par contrepoids : Répartition équilibrée du poids pour minimiser les effets de vibration. J'ai constaté que les supports de caméra correctement équilibrés subissent beaucoup moins de vibrations.

- Isolation multicouche : Combinaison de différents matériaux d'amortissement pour une isolation complète. Mes constructions cinématographiques utilisent une approche en trois couches : isolation du cadre, isolation du support et isolation de la caméra au support.

- Expérience personnelle : Pour les caméras HD sans cardan, j'ai obtenu les meilleurs résultats avec une combinaison de montage en silicone souple pour les vibrations haute fréquence et d'amortissement pondéré pour les mouvements basse fréquence.

Capteurs GPS et de navigation

Les composants de détection de position nécessitent un montage stable avec une isolation modérée des vibrations :

- Supports étendus : Éloigner le GPS des principales sources de vibrations. Mes mâts GPS intègrent un matériau amortissant à la base pour empêcher le transfert de vibrations.

- Isolation en fibre de carbone : Les plaques en fibre de carbone peuvent transmettre efficacement les vibrations. Je ne monte jamais le GPS directement sur la fibre de carbone sans isolation des vibrations.

- Considération magnétique : S'assurer que les moteurs et les câbles d'alimentation n'interfèrent pas avec le compas. Mes supports GPS incluent une isolation magnétique en plus de l'amortissement des vibrations.

- Expérience personnelle : Pour les modules GPS, j'ai constaté que des matériaux d'amortissement plus fermes (dureté de 50 à 60 Shore A) offrent une meilleure stabilité de position tout en offrant une isolation adéquate des vibrations.

Amortissement de l'émetteur vidéo

Souvent négligées, les unités VTX peuvent bénéficier d'une isolation des vibrations :

- Considérations thermiques : Équilibrer l'amortissement des vibrations avec la gestion thermique. J'utilise un montage en silicone qui maintient un certain contact thermique avec le cadre pour la dissipation de la chaleur.

- Soulagement des contraintes sur les câbles : Empêcher le transfert des vibrations par les câbles. Toutes mes installations VTX incluent un montage souple pour les points de connexion des câbles.

- Isolation du support d'antenne : Réduire le transfert des vibrations aux antennes. J'utilise des supports d'antenne flexibles qui absorbent les vibrations plutôt que de les transmettre à l'antenne.

- Expérience personnelle : Après avoir rencontré des problèmes vidéo dus à des problèmes de connecteur induits par les vibrations, je monte maintenant toutes les unités VTX avec une attention particulière à l'isolation des zones de connecteur.

Amortissement de la batterie et du système d'alimentation

La réduction des vibrations dans les composants de distribution d'énergie améliore la fiabilité :

- Matériaux des pads de batterie : Pads en mousse ou en silicone sous les batteries. J'utilise de la mousse à cellules fermées de 3 mm sous toutes mes batteries pour réduire le transfert de vibrations dans les deux sens.

- Amortissement de la distribution d'énergie : Montage souple des PDB lorsque possible. Dans les constructions où le PDB est séparé du contrôleur de vol, j'utilise des pads en silicone fin pour le montage.

- Gestion des câbles : Fixation des fils pour éviter l'usure induite par les vibrations. J'utilise des attaches souples en silicone plutôt que des attaches zip rigides pour la gestion des câbles dans les zones à fortes vibrations.

- Expérience personnelle : L'amortissement de la batterie sert un double objectif : il protège la batterie des vibrations du cadre et empêche la masse de la batterie d'influencer la résonance du cadre. Mon approche standardisée utilise de la mousse à cellules fermées avec des sangles en velcro à dos de silicone.

Meilleures pratiques d'installation

Une mise en œuvre appropriée est cruciale pour un amortissement efficace des vibrations :

Préparation et planification

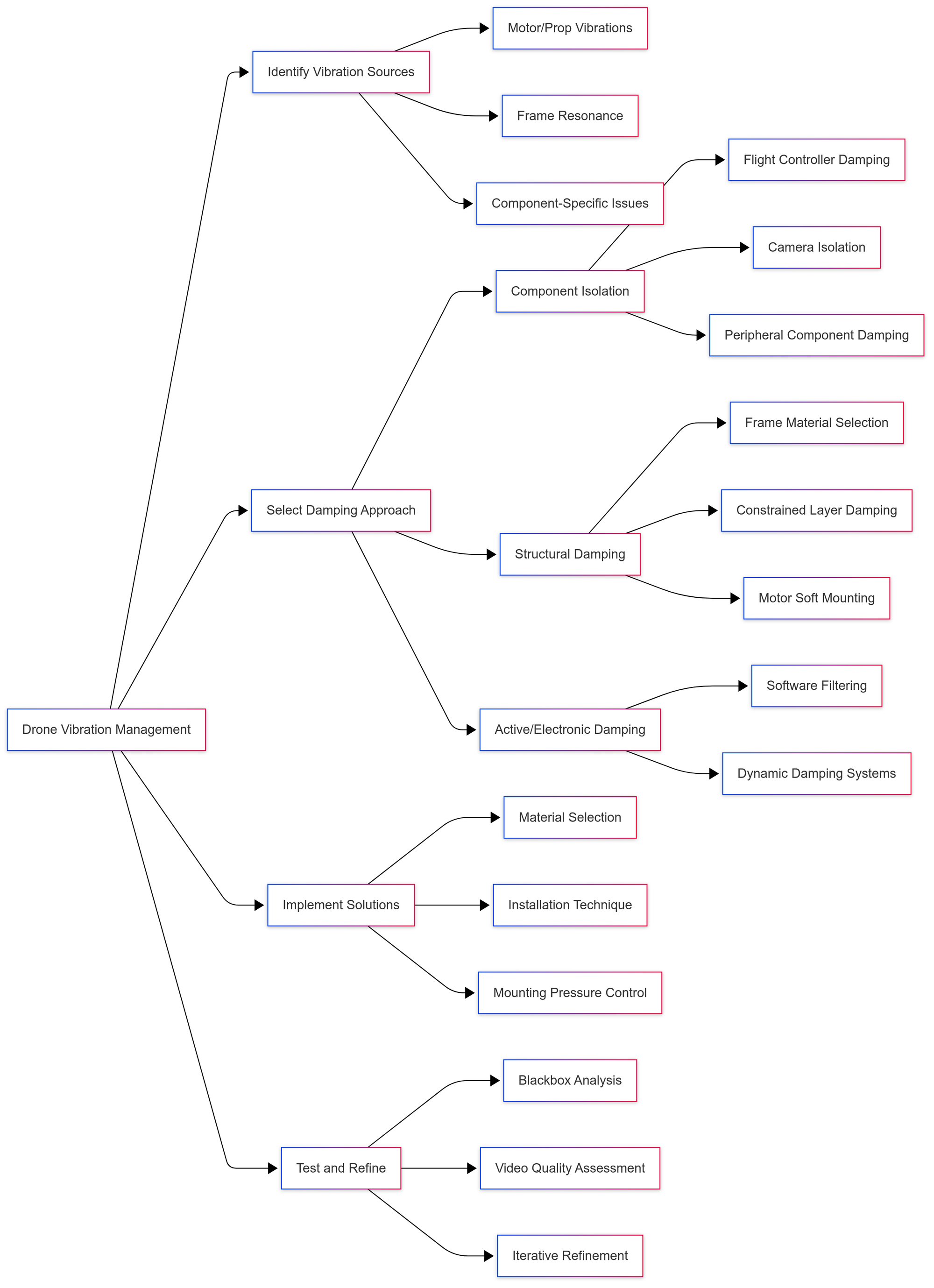

- Analyse des vibrations : Identifier les problèmes spécifiques avant d'appliquer des solutions. J'effectue des tests de vibration de référence sur toutes les nouvelles constructions avant de mettre en œuvre l'amortissement.

- Cartographie des composants : Comprendre quels composants ont besoin de quel type d'isolation. Je crée un plan d'amortissement spécifique à chaque construction en fonction de ses composants et de l'utilisation prévue.

- Sélection des matériaux : Choisir les matériaux appropriés pour chaque application. Mon bac à pièces comprend au moins cinq matériaux d'amortissement différents pour répondre à divers besoins.

- Considérations de poids : Équilibrer l'amortissement efficace avec les contraintes de poids. Pour les constructions de course, je calcule l'impact du poids des solutions d'amortissement et donne la priorité aux composants les plus critiques.

- Expérience personnelle : La planification de la stratégie d'amortissement avant la construction permet d'économiser beaucoup de temps et de retouches. J'esquisse les approches d'amortissement dans le cadre de ma planification initiale de construction.

Techniques d'installation

- Surfaces propres : Assurer une adhérence appropriée des matériaux d'amortissement. Je nettoie toutes les surfaces de contact avec de l'alcool isopropylique avant d'appliquer des matériaux d'amortissement à dos adhésif.

- Contrôle de la compression : Gérer la compression des matériaux d'amortissement. J'utilise des entretoises en nylon de hauteurs spécifiques pour contrôler la compression des matériaux d'amortissement.

- Approche par couches : Combiner des matériaux pour améliorer les performances. Certaines de mes constructions utilisent des couches de différents matériaux pour traiter diverses plages de fréquences.

- Considérations de température : Tenir compte des performances des matériaux dans différentes conditions. Je sélectionne différentes solutions d'amortissement pour les drones utilisés dans des températures extrêmes.

- Expérience personnelle : La précision de l'installation fait une différence significative. J'utilise des pieds à coulisse numériques pour mesurer et couper les matériaux d'amortissement afin d'obtenir des résultats cohérents.

Erreurs d'installation courantes

Erreurs que j'ai commises et observées qui compromettent l'efficacité de l'amortissement :

- Sur-serrage : Une compression excessive des matériaux d'amortissement réduit leur efficacité. J'ai développé une règle du "quart de tour après la compression initiale" pour la plupart des boulons de montage.

- Sous-fixation : Une fixation insuffisante permet des mouvements excessifs. Après avoir expérimenté un contrôleur de vol qui s'est déplacé en plein vol, je m'assure que tous les composants amortis ont des limiteurs de mouvement.

- Application incohérente : Un amortissement inégal crée de nouveaux problèmes de vibration. Je veille à ce que les matériaux d'amortissement soient appliqués et comprimés de manière uniforme.

- Ignorer le transfert de résonance : L'amortissement d'un composant peut déplacer la résonance vers d'autres. J'aborde l'amortissement de manière holistique, en considérant comment les changements dans une zone affectent les autres.

- Interférence des matériaux : Certains matériaux d'amortissement peuvent réagir avec les composants du drone. J'ai appris cette leçon après qu'un pad en mousse se soit partiellement dissous au contact d'un ESC chaud.

Maintenance et surveillance

- Inspection régulière : Vérifier l'usure ou la dégradation des matériaux d'amortissement. J'inspecte tous les composants d'amortissement lors de la maintenance de routine.

- Calendrier de remplacement : Certains matériaux perdent leur efficacité avec le temps. Je remplace les pads de gel de silicone tous les 6 à 12 mois selon l'utilisation.

- Évaluation post-crash : Évaluer les systèmes d'amortissement après les impacts. J'ai développé une liste de contrôle rapide après un crash qui inclut la vérification de tous les composants d'amortissement.

- Surveillance continue des vibrations : Utiliser les logs de la boîte noire pour suivre l'évolution des vibrations au fil du temps. Cela m'a aidé à identifier les problèmes en développement avant qu'ils ne causent des problèmes.

- Expérience personnelle : La maintenance proactive des systèmes d'amortissement empêche la dégradation des performances. Je tiens un registre de la date d'installation des matériaux d'amortissement et je planifie les remplacements.

Test et réglage de l'amortissement des vibrations

Une évaluation systématique assure une gestion optimale des vibrations :

Tests initiaux

- Test moteur par moteur : Isoler les sources de vibrations. Je teste chaque moteur individuellement pour identifier ceux qui génèrent des vibrations anormales.

- Test de balayage des gaz : Identifier les points de résonance sur toute la plage des gaz. Cela révèle des positions spécifiques de la manette des gaz qui génèrent des vibrations problématiques.

- Tests de tapotement : Évaluer comment les vibrations se propagent à travers le châssis. Je tapote doucement différents composants du châssis et observe comment les vibrations se propagent vers les composants sensibles.

- Enregistrement de référence : Établir des profils de vibrations avant l'amortissement. Je capture des logs de boîte noire avant de mettre en œuvre des solutions d'amortissement pour fournir une base de comparaison.

- Expérience personnelle : Des tests méthodiques permettent de gagner du temps en ciblant des problèmes spécifiques. Mon protocole de test prend environ 30 minutes mais permet d'économiser des heures de dépannage plus tard.

Méthodes d'évaluation

- Analyse de la boîte noire : Examiner les données du gyroscope pour détecter les signatures de vibrations. Je recherche des schémas spécifiques dans les traces du gyroscope qui indiquent différents types de problèmes de vibrations.

- Évaluation de la qualité vidéo : Évaluer les séquences pour détecter les artefacts de vibration. J'ai un schéma de vol de test standard qui aide à identifier les problèmes vidéo liés aux vibrations.

- Comparaison A/B : Tester différentes solutions d'amortissement dans des conditions identiques. Je construis souvent des bancs d'essai qui permettent d'échanger rapidement les solutions d'amortissement pour une comparaison directe.

- Analyse de fréquence : Utiliser des outils FFT pour identifier les plages de fréquences problématiques. Cette technique avancée m'a aidé à cibler des fréquences de vibration spécifiques avec des matériaux appropriés.

- Expérience personnelle : La combinaison de méthodes d'évaluation subjectives et objectives fournit l'image la plus complète. J'utilise à la fois l'analyse des données et le ressenti en vol pour évaluer l'efficacité de l'amortissement.

Amélioration itérative

- Changements progressifs : Modifier un élément à la fois. Cette approche méthodique me permet d'identifier exactement quels changements apportent des avantages.

- Documentation : Enregistrer les changements et leurs effets. Mes journaux de construction incluent des notes détaillées sur les modifications d'amortissement et les changements de performance qui en résultent.

- Expérimentation de matériaux : Tester différentes duretés et matériaux. Je maintiens une collection de matériaux d'amortissement avec différentes propriétés pour l'expérimentation.

- Approches combinées : Trouver des synergies entre différentes méthodes d'amortissement. Certaines de mes solutions les plus efficaces combinent plusieurs techniques qui traitent différents aspects du profil de vibration.

- Expérience personnelle : La patience avec le processus itératif donne les meilleurs résultats. Mes constructions les plus raffinées ont subi 3 à 5 itérations d'optimisation de l'amortissement des vibrations.

Techniques d'amortissement avancées

Pour les situations nécessitant une gestion exceptionnelle des vibrations :

Amortissement harmonique

- Amortisseurs à masse accordée : Ajouter des poids spécifiques pour contrer les fréquences de résonance. J'ai utilisé cette technique pour résoudre des problèmes de résonance tenaces dans les supports de caméra.

- Matériaux spécifiques à la fréquence : Sélectionner des matériaux d'amortissement qui ciblent des plages de fréquences spécifiques. Mes constructions professionnelles utilisent différents matériaux pour traiter les fréquences des moteurs par rapport à la résonance du châssis.

- Cartographie des résonances : Identifier et traiter les points de résonance du châssis. J'ai développé une technique pour cartographier les nœuds de résonance dans les châssis et appliquer un amortissement ciblé.

- Expérience personnelle : Les approches d'amortissement harmonique nécessitent plus d'efforts mais résolvent des problèmes que les méthodes de base ne peuvent pas. Je réserve ces techniques aux applications professionnelles où les performances justifient l'investissement de temps supplémentaire.

Amortissement structurel

- Couches d'amortissement du châssis : Ajouter des matériaux absorbant les vibrations au châssis lui-même. J'applique de fines feuilles d'amortissement à l'intérieur des châssis en fibre de carbone pour réduire la résonance.

- Montage souple des moteurs : Isoler les moteurs du châssis. Pour les applications extrêmement sensibles aux vibrations, j'utilise des supports souples spécialisés pour les moteurs malgré leur complexité.

- Amortissement des bras : Techniques pour réduire la transmission des vibrations à travers les bras du châssis. J'ai expérimenté des matériaux d'amortissement internes à l'intérieur des bras de châssis creux avec d'excellents résultats.

- Expérience personnelle : L'amortissement structurel traite les vibrations à leur source. Bien que plus complexes à mettre en œuvre, ces techniques peuvent réduire le besoin d'un amortissement étendu des composants.

Systèmes d'amortissement actifs

- Annulation électronique des vibrations : Utiliser le filtrage du contrôleur de vol pour contrer les vibrations. Je règle soigneusement les filtres logiciels pour compléter les mesures d'amortissement physiques.

- Amortissement adaptatif : Systèmes qui s'adaptent à différentes conditions de vol. Mes constructions avancées incluent des solutions d'amortissement qui fournissent des caractéristiques différentes pendant différentes phases de vol.

- Systèmes basés sur la rétroaction : Utiliser les données des capteurs pour ajuster dynamiquement l'amortissement. Bien qu'expérimentaux, j'ai testé des systèmes qui modifient les paramètres des filtres en fonction de l'analyse des vibrations en temps réel.

- Expérience personnelle : Les systèmes actifs représentent le dernier cri en matière de gestion des vibrations. Je les combine avec un amortissement physique pour les applications les plus exigeantes.

Conseils de pro tirés de mon expérience

Après des années de perfectionnement des approches d'amortissement des vibrations, voici quelques-unes de mes idées durement acquises :

- Équilibrez vos hélices : Cette simple étape élimine une source majeure de vibrations. J'utilise un équilibreur magnétique pour toutes mes hélices et j'ai mesuré jusqu'à 70% de réduction de certaines fréquences de vibration grâce au seul équilibrage.

- Le principe du centre de masse : Montez les contrôleurs de vol aussi près que possible du centre de masse du drone. J'ai constaté que les FC montés exactement au centre de masse subissent beaucoup moins de vibrations lors des manœuvres agressives.

- La hiérarchie des duromètres : Utilisez des matériaux plus souples (30A) pour les contrôleurs de vol, moyens (50A) pour les caméras et plus fermes (70A) pour le GPS et les autres composants sensibles à la position. Cette approche ciblée répond aux besoins spécifiques de chaque composant.

- L'avantage du nylon : Utilisez des boulons et des entretoises en nylon pour le montage des composants sensibles aux vibrations. Au-delà de leur avantage en termes de poids, j'ai constaté qu'ils transmettent beaucoup moins de vibrations que le matériel métallique.

- L'astuce du ruban adhésif double face : Pour les réparations rapides sur le terrain des systèmes d'amortissement, un ruban adhésif double face en mousse de qualité peut faire des merveilles. Je garde du ruban 3M VHB dans mon kit de terrain pour les réparations d'urgence des amortisseurs.

- Le test de résonance : Identifiez la résonance du cadre en faisant tourner les moteurs à un régime croissant tout en touchant légèrement le cadre. Je peux sentir les points de résonance du bout des doigts et marquer les positions des gaz à éviter lors des manœuvres critiques.

- Le facteur de gestion des câbles : Fixez les câbles sans transférer les vibrations. J'achemine les câbles avec des courbes douces plutôt que des plis serrés et j'utilise des attaches souples en silicone plutôt que des attaches rigides.

- L'effet de la température : Les matériaux d'amortissement se comportent différemment à diverses températures. Je choisis des duromètres plus souples pour les vols par temps froid et des options plus fermes pour les conditions chaudes.

- Le principe de la résilience aux chocs : Concevez des systèmes d'amortissement capables de survivre aux chocs. J'utilise des conceptions captives pour l'amortissement des contrôleurs de vol qui empêchent le FC d'être éjecté lors des impacts.

- La règle de répartition du poids : Répartissez le poids de manière uniforme pour minimiser les déséquilibres induisant des vibrations. J'équilibre mes constructions sur les trois axes, en ajoutant parfois de petits poids pour obtenir un équilibre parfait.

FAQ : Questions courantes sur l'amortissement des vibrations des drones

Tous les drones ont-ils besoin d'un amortissement des vibrations ?

Sur la base de mon expérience avec des centaines de constructions :

- Drones de course : Un amortissement minimal mais stratégique est bénéfique. Je me concentre sur l'isolation du contrôleur de vol tout en acceptant certaines vibrations dans les composants moins critiques pour gagner du poids.

- Drones freestyle : Un amortissement modéré améliore les performances et la qualité vidéo. Mes constructions freestyle utilisent un amortissement complet du FC et une isolation modérée de la caméra.

- Drones cinématiques : Un amortissement important est essentiel pour obtenir des images de qualité. Ces constructions bénéficient de ma gestion la plus complète des vibrations, incluant souvent plusieurs techniques d'amortissement.

- Drones longue portée : Amortissement ciblé pour les composants de navigation afin d'améliorer la fiabilité. Je donne la priorité à l'isolation du GPS et du compas ainsi qu'à l'amortissement du contrôleur de vol.

- Micro-drones : Approches simplifiées en raison des contraintes d'espace et de poids. Pour ceux-ci, je me concentre sur l'isolation de base du contrôleur de vol en utilisant les matériaux les plus légers et les plus efficaces.

Chaque drone bénéficie d'un certain niveau de gestion des vibrations, mais l'étendue et l'objectif doivent correspondre à l'usage et aux exigences de performance du drone.

Quels sont les signes de problèmes de vibration ?

Les indicateurs que je recherche et qui suggèrent des problèmes de vibration :

- Performances de vol : Oscillations, secousses ou tremblements pendant le vol. Je prête une attention particulière au comportement lors des changements de gaz et lorsque les gaz sont maintenus stables.

- Données de la boîte noire : Traces gyroscopiques bruyantes avec des motifs réguliers. Je recherche un bruit cohérent à haute fréquence ou des pics spécifiques à certaines positions des gaz.

- Qualité vidéo : Effet "gelée", micro-saccades ou lignes horizontales dans les images. Différents problèmes de vibration créent des artefacts visuels distinctifs que j'ai appris à reconnaître.

- Sons inhabituels : Gémissements aigus ou sons de moteur irréguliers. Après des centaines de constructions, mes oreilles sont devenues sensibles aux sons subtils des problèmes de vibration.

- Composants chauds : Composants électroniques fonctionnant à une température plus élevée que la normale. Des vibrations excessives peuvent entraîner une augmentation de la consommation d'énergie et de la génération de chaleur dans les contrôleurs de vol et les ESC.

Comment choisir le bon matériau d'amortissement ?

Mon processus de sélection en fonction de l'application :

- Contrôleurs de vol : Coussinets en gel de silicone (dureté 30-40A) pour la plupart des constructions. La dureté spécifique dépend de la taille et de la puissance du drone - les constructions plus grandes et plus puissantes ont besoin de matériaux légèrement plus fermes.

- Caméras : Supports TPU avec rembourrage en mousse stratégique pour les caméras FPV ; systèmes multicouches pour les caméras HD. L'approche exacte dépend du poids de la caméra et du style de vol.

- GPS/Compas : Matériaux plus fermes (50-60A) qui offrent une stabilité tout en assurant une isolation des vibrations. La précision de positionnement bénéficie d'un montage plus stable avec une isolation modérée des vibrations.

- Composants généraux : Mousse adhésive pour les composants plus légers ; supports en silicone pour les éléments plus lourds. J'adapte la résistance du matériau d'amortissement au poids et à la sensibilité aux vibrations du composant.

- Amortissement du cadre : Matériaux à couche contrainte comme la feuille d'amortissement 3M appliquée aux éléments en fibre de carbone. Ils fonctionnent mieux lorsqu'ils sont appliqués aux zones identifiées comme des points de résonance.

Le logiciel peut-il remplacer l'amortissement physique des vibrations ?

Sur la base de mes tests de divers firmwares de contrôleur de vol :

- Pas entièrement : Le filtrage logiciel aide mais a des limites. Je n'ai jamais obtenu avec un logiciel seul ce qu'un amortissement physique approprié permet d'accomplir.

- Approche complémentaire : Les meilleurs résultats proviennent de la combinaison d'un amortissement physique avec un filtrage logiciel approprié. J'ajuste les filtres en fonction des vibrations résiduelles qui passent à travers l'amortissement physique.

- Compromis de filtrage : Un filtrage agressif introduit de la latence et réduit la réactivité du contrôle. Trouver le bon équilibre nécessite de comprendre à la fois les capacités d'amortissement physique et logiciel.

- Filtrage dynamique : Les contrôleurs de vol modernes offrent un filtrage dynamique qui s'adapte aux conditions changeantes. Ils fonctionnent mieux lorsque l'amortissement physique a déjà traité les pires sources de vibrations.

- Mon approche : Mettre en œuvre d'abord un amortissement physique efficace, puis affiner les filtres logiciels pour traiter tout problème restant. Cela permet d'obtenir les meilleures performances sans sacrifier la réactivité.

À quelle fréquence les matériaux d'amortissement doivent-ils être remplacés ?

Calendrier de maintenance basé sur mon expérience :

Voici le contenu traduit en français avec la structure HTML et les liens préservés :

- Coussinets en gel de silicone : À remplacer tous les 6 à 12 mois en cas d'utilisation régulière. Ils durcissent progressivement et perdent en efficacité, le délai dépendant de l'exposition à la chaleur et aux UV.

- Matériaux en mousse : À inspecter tous les 3 mois, à remplacer si nécessaire. La mousse se comprime généralement de manière permanente et perd son efficacité d'amortissement plus rapidement que le silicone.

- Joints toriques et œillets : À remplacer en cas de déformation visible ou de fissuration. Ces composants en caoutchouc durent généralement 1 à 2 ans mais doivent être inspectés régulièrement.

- Supports imprimés en TPU : À remplacer si la flexibilité change ou si des fissures apparaissent. Des supports en TPU bien conçus peuvent durer toute la vie du drone s'ils ne sont pas endommagés lors de crashs.

- Après les crashs : Toujours inspecter tous les composants d'amortissement après des impacts importants. Les crashs peuvent endommager les matériaux d'amortissement d'une manière qui n'est pas immédiatement évidente.

Conclusion

Un amortissement efficace des vibrations représente l'un des aspects les plus sous-estimés de la construction et du réglage des drones. Après des années d'expérimentation et des centaines de constructions, j'ai constaté qu'une gestion appropriée des vibrations fait souvent une plus grande différence de performance que des mises à niveau coûteuses des composants.

L'art et la science de l'amortissement des vibrations continuent d'évoluer, avec l'émergence régulière de nouveaux matériaux et techniques. Ce qui reste constant, c'est l'approche fondamentale : identifier les sources de vibrations, comprendre leurs caractéristiques, sélectionner des solutions d'amortissement appropriées, les mettre en œuvre correctement et tester systématiquement les résultats.

Que vous construisiez un drone de course où chaque gramme compte, un quad freestyle qui doit supporter des manœuvres agressives ou une plateforme cinématique pour des images professionnelles, un amortissement approprié des vibrations améliorera les performances, la fiabilité et les résultats. L'approche spécifique variera en fonction de l'objectif et des composants de votre drone, mais les principes restent les mêmes.

J'ai appris la plupart de ces leçons par essais et erreurs, parfois des erreurs coûteuses impliquant des drones crashés et des composants endommagés. J'espère que ce guide vous aidera à éviter certaines de ces leçons douloureuses et à obtenir de meilleurs résultats plus rapidement. N'oubliez pas que la gestion des vibrations est un processus itératif ; n'ayez pas peur d'expérimenter, de mesurer et d'affiner votre approche en fonction des résultats.