Drohnen-Vibrationsdämpfung

Nachdem ich in den letzten zehn Jahren Hunderte von Drohnen gebaut und geflogen habe, habe ich gelernt, dass ein effektives Vibrationsmanagement oft den Unterschied zwischen mittelmäßiger und außergewöhnlicher Leistung ausmacht. Dieser umfassende Leitfaden untersucht Vibrationsquellen, Dämpfungstechniken, Materialien und praktische Umsetzungsstrategien basierend auf meiner umfangreichen praktischen Erfahrung mit verschiedenen Drohnenplattformen.

Einführung in die Vibrationsdämpfung bei Drohnen

Mein erster ernsthafter FPV-Bau im Jahr 2020 hatte alle richtigen Komponenten - hochwertige Motoren, eine renommierte Flugsteuerung und einen soliden Rahmen. Dennoch litt er unter anhaltenden Flugproblemen und schlechter Videoqualität. Nach wochenlanger Fehlersuche entdeckte ich den Übeltäter: übermäßige Vibrationen, die die Flugsteuerung und die Kamera erreichten. Die Implementierung einer ordnungsgemäßen Vibrationsdämpfung verwandelte diese Drohne von frustrierend unberechenbar in felsensolide zuverlässig.

Vibrationsdämpfung ist die Praxis, empfindliche Komponenten von den mechanischen Vibrationen zu isolieren, die Multirotor-Flugzeugen innewohnen. Obwohl sie von Anfängern oft übersehen wird, ist sie ein kritischer Aspekt des Drohnenbaus, der sich auswirkt auf:

- Flugleistung: Übermäßige Vibrationen können Gyroskope und Beschleunigungsmesser verwirren und zu Fluginstabilität führen. Ich habe gesehen, wie Drohnen mit identischen Komponenten allein aufgrund ihrer Vibrationsisolierung dramatisch unterschiedliche Leistungen erbrachten.

- Videoqualität: Vibrationen erzeugen Mikroruckler in Aufnahmen und können den "Jello"-Effekt in Videos verursachen. Einige meiner geschmeidigsten Filmaufnahmen stammen von Drohnen mit akribischem Vibrationsmanagement.

- Langlebigkeit der Komponenten: Kontinuierliche Vibrationen können elektronische Komponenten beschädigen und mechanische Verbindungen lösen. Meine Flugsteuerungen hielten nach der Implementierung einer ordnungsgemäßen Dämpfung Jahre länger.

- Sensorgenauigkeit: Navigations-, Höhen- und Positionierungssensoren funktionieren alle besser mit reduzierter Vibration. Ich habe signifikante Verbesserungen der Positioniergenauigkeit gemessen, nachdem ich die Vibrationsisolierung optimiert hatte.

- Gesamtzuverlässigkeit: Reduzierte Vibrationen bedeuten weniger Ausfälle im Flug und eine konsistentere Leistung. Meine zuverlässigsten Builds haben alle eine Gemeinsamkeit: hervorragendes Vibrationsmanagement.

Verständnis von Drohnenvibrationen

Bevor man Vibrationen effektiv dämpfen kann, ist es wichtig, ihre Quellen, Eigenschaften und Auswirkungen zu verstehen:

Vibrationsquellen

Durch umfangreiche Tests und Analysen habe ich diese primären Vibrationsquellen bei Multirotor-Flugzeugen identifiziert:

- Motoren und Propeller: Die Hauptquelle für Vibrationen bei den meisten Drohnen. Ich habe Vibrationsunterschiede von über 300% zwischen gut ausbalancierten und schlecht ausbalancierten Propelleraufbauten gemessen.

- Rahmenresonanz: Bestimmte Rahmendesigns verstärken Vibrationen bei bestimmten Frequenzen. Ich bin auf Rahmen gestoßen, die bei bestimmten Gasstellungen stark resonieren und Vibrationsspitzen erzeugen.

- Beschädigte Komponenten: Verbogene Motorwellen, beschädigte Lager oder gerissene Rahmen erzeugen abnormale Vibrationen. Ich führe jetzt nach jedem größeren Absturz eine Vibrationsanalyse durch, um mögliche Schäden zu identifizieren.

- Lose Verbindungen: Unzureichend gesicherte Komponenten erzeugen ihre eigenen Vibrationsmuster. Ich habe mysteriöse Vibrationsprobleme einfach dadurch gelöst, dass ich alle Rahmenschrauben ordnungsgemäß angezogen habe.

- Aerodynamische Effekte: Turbulenzen und Propellerströmung erzeugen variable Vibrationsmuster. Diese werden besonders in der Nähe von Oberflächen oder bei bestimmten Flugmanövern spürbar.

Vibrationseigenschaften

Das Verständnis der Vibrationsarten hilft bei der Auswahl geeigneter Dämpfungslösungen:

- Frequenzbereiche: Verschiedene Komponenten erzeugen Vibrationen in unterschiedlichen Frequenzen. Durch Spektralanalyse habe ich festgestellt, dass typische Mini-Quad-Motoren primäre Vibrationen im Bereich von 100-300Hz erzeugen.

- Amplitude: Die Intensität der Vibration variiert je nach Gasstellung und Flugbedingungen. Ich habe bei den meisten Builds Spitzenvibrationen bei etwa 70-80% Gas gemessen.

- Richtungskomponenten: Vibrationen treten entlang verschiedener Achsen (X, Y, Z) auf. In meinen Tests sind vertikale (Z-Achse) Vibrationen bei Quadrocoptern typischerweise am stärksten.

- Oberschwingungen: Vibrationen bei Vielfachen der Grundfrequenz. Diese höherfrequenten Oberschwingungen können für bestimmte Komponenten besonders problematisch sein.

- Resonanzpunkte: Frequenzen, bei denen der Rahmen oder die Komponenten Vibrationen auf natürliche Weise verstärken. Ich habe Resonanzpunkte für meine gängigen Rahmen kartiert, um den Betrieb bei diesen Gasstellungen während kritischer Manöver zu vermeiden.

Auswirkungen auf verschiedene Komponenten

Verschiedene Drohnenkomponenten werden unterschiedlich von Vibrationen beeinflusst:

- Flugsteuerungen: Gyroskope und Beschleunigungsmesser können Vibrationen als tatsächliche Bewegung fehlinterpretieren. Ich habe durch Vibrationen induzierte Oszillationen gesehen, die kein PID-Tuning beheben konnte, bis die Vibration behoben wurde.

- Kameras: Sowohl FPV- als auch HD-Kameras leiden unter Vibrationen, wobei Kameras mit Rolling Shutter besonders anfällig für den "Jello"-Effekt sind. Einige meiner frustrierendsten Videoprobleme wurden durch Vibrationsmanagement und nicht durch Kamera-Upgrades gelöst.

- GPS/Navigationssensoren: Die Positionsgenauigkeit verschlechtert sich bei übermäßiger Vibration. Ich habe eine bis zu 3-fache Verbesserung der Positioniergenauigkeit gemessen, nachdem ich eine ordnungsgemäße Vibrationsisolierung für GPS-Module implementiert hatte.

- Elektronische Komponenten: Lötverbindungen und Verbindungen können unter kontinuierlicher Vibration vorzeitig ausfallen. Ich habe "tote" Elektronik einfach dadurch wiederbelebt, dass ich Komponenten neu verlötet habe, die sich durch Vibrationen gelöst hatten.

- Batterieverbindungen: Vibrationen können zu intermittierenden Stromproblemen führen. Nachdem ich Stromausfälle in der Luft erlebt hatte, verwende ich jetzt Soft-Mounting-Techniken für Batterieverbindungen in Builds mit hoher Vibration.

Messen von Vibrationen

Die Quantifizierung von Vibrationen war für meinen systematischen Ansatz zur Dämpfung von entscheidender Bedeutung:

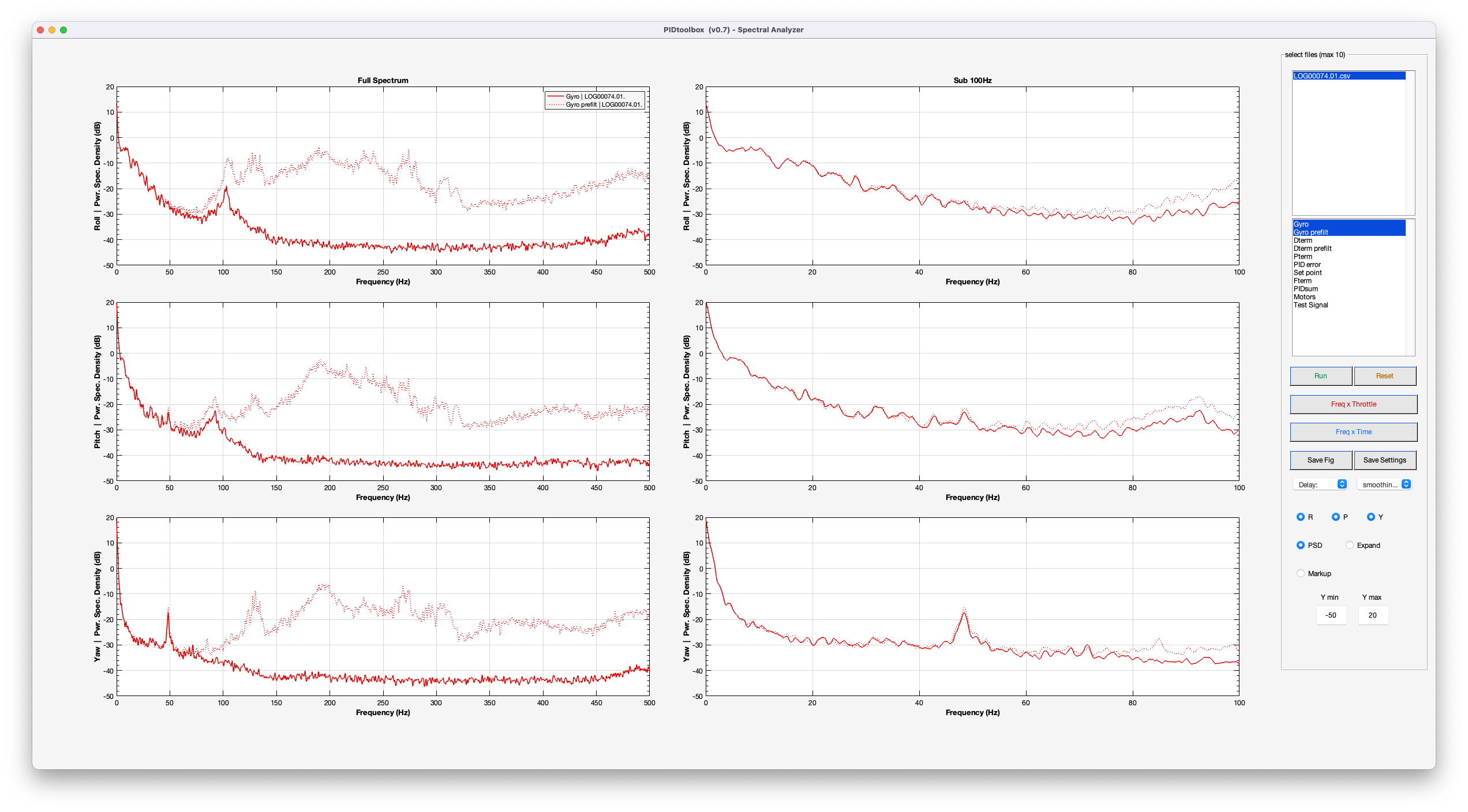

- Blackbox Logging: Flugcontroller-Logs liefern detaillierte Vibrationsdaten. Ich analysiere Gyro-Datenspuren, um problematische Frequenzbereiche und Resonanzpunkte zu identifizieren.

- Spektralanalyse: Software-Tools zur Identifizierung spezifischer problematischer Frequenzen. Dies war unschätzbar wertvoll, um Dämpfungslösungen auf bestimmte Vibrationsbereiche auszurichten. Auch wenn es nichts für Anfänger ist, ist die PID Toolbox ein leistungsstarkes Werkzeug für die Spektralanalyse.

- Beschleunigungsmesser-Apps: Smartphone-Apps können grundlegende Vibrationsmessungen liefern. Ich verwende diese für schnelle Feldbeurteilungen, wenn Blackbox-Logging nicht praktikabel ist.

- Visuelle Indikatoren: Kameraaufnahmen liefern visuelle Beweise für Vibrationsprobleme. Ich habe ein Auge dafür entwickelt, spezifische Vibrationsprobleme anhand ihrer visuellen Signaturen in Videos zu erkennen.

- Tasttests: Physisches Spüren von Vibrationen während Motortests. Diese einfache Technik hat mir geholfen, lose Komponenten und Resonanzprobleme vor dem Flug zu identifizieren.

Vibrationsdämpfungsmaterialien und -methoden

Durch jahrelanges Experimentieren habe ich mit zahlreichen Dämpfungsmaterialien und -methoden gearbeitet:

Dämpfungsmaterialien

Verschiedene Materialien bieten unterschiedliche Schwingungsisolationseigenschaften:

Gummi und Elastomere

- Gummitüllen: Einfache Isolierung zur Montage von Flugsteuerungen. Ich verwende diese immer noch für günstige Builds, obwohl sie weniger effektiv sind als fortschrittlichere Optionen.

- O-Ringe: Effektiv für bestimmte Montagekonfigurationen. Ich habe benutzerdefinierte Dämpfungssysteme mit passend dimensionierten O-Ringen für Komponenten mit Befestigungslöchern entwickelt.

- Elastomerkugeln: Bieten Isolierung in mehreren Richtungen. Diese funktionieren gut für Flugsteuerungen, erfordern aber eine sichere Aufbewahrung, um ein Herausschleudern bei Abstürzen zu verhindern.

- Durometer-Werte: Härtemessung, die die Dämpfungseigenschaften beeinflusst. Durch Tests habe ich herausgefunden, dass 30-40A Durometer am besten für Flugsteuerungen in typischen 5"-Builds funktioniert, während 50-60A besser für größere, leistungsstärkere Drohnen geeignet ist.

- Persönliche Erfahrung: Obwohl sie einfach sind, sind Gummilösungen langlebig und zuverlässig. Ich habe verschiedene Durometer griffbereit, um sie an unterschiedliche Vibrationsprofile anzupassen.

Schaumstoffe und Gele

- Polyurethanschaum: Leicht mit guten Dämpfungseigenschaften. Ich verwende diesen für Kamerahalterungen und leichte Komponenten.

- Memory-Schaum: Hervorragende Vibrationsabsorption, aber weniger Haltbarkeit. Ich habe diesen erfolgreich für kurzfristige Lösungen verwendet, stelle aber fest, dass er für dauerhafte Installationen zu schnell abgebaut wird.

- Silikongelkissen: Hervorragende Isolationseigenschaften mit guter Haltbarkeit. Diese sind mein Standard für die Montage von Flugsteuerungen in den meisten Builds geworden.

- Selbstklebende Schaumstoffe: Praktisch für benutzerdefinierte Anwendungen. Ich schneide diese in Form, um bestimmte Komponenten wie Videosender und -empfänger zu dämpfen.

- Persönliche Erfahrung: Gelkissen bieten die beste Kombination aus Leistung und Komfort für Flugsteuerungen. Ich ersetze sie normalerweise alle 6-12 Monate, da sie mit der Zeit aushärten können.

Fortschrittliche Materialien

- Sorbothane: Professionelles Vibrationsisolationsmaterial. Ich verwende dies für meine High-End-Kinematik-Builds, bei denen maximale Vibrationsunterdrückung entscheidend ist.

- Kyosho Zeal: Spezialisierte RC-Vibrationsdämpfungspads. Diese funktionieren außergewöhnlich gut für Flugsteuerungen in Hochleistungs-Rennbuilds.

- 3M Dämpfungsfolien: Selbstklebendes Dämpfungsmaterial zur Reduzierung von Rahmenresonanzen. Ich bringe diese auf Rahmenarme und -platten von Kohlefaserrahmen auf, um die Übertragung von Vibrationen zu reduzieren.

- Verbunddämpfer: Kombinationen von Materialien mit unterschiedlichen Eigenschaften. Ich habe benutzerdefinierte Schichtdämpfer für spezifische Anwendungen entwickelt, die Materialien kombinieren, die auf verschiedene Frequenzbereiche abzielen.

- Persönliche Erfahrung: Fortschrittliche Materialien sind teurer, bieten aber überlegene Leistung. Für professionelle Anwendungen hat sich die Investition in diese Materialien in Bezug auf Aufnahmequalität und Flugzuverlässigkeit ausgezahlt.

Montagemethoden

Wie Dämpfungsmaterialien implementiert werden, beeinflusst ihre Leistung erheblich:

Weiche Montage

- Sandwich-Montage: Komponente zwischen Dämpfungsmaterialien aufgehängt. Ich verwende diesen Ansatz für die meisten Flugsteuerungen, mit Dämpfungsmaterial über und unter der Platine.

- Eckenmontage: Isolierung nur an den Befestigungspunkten. Dies funktioniert gut für größere Komponenten, bei denen eine vollständige Sandwich-Montage unpraktisch wäre.

- Aufgehängte Montage: Komponente an elastischen Materialien aufgehängt. Ich habe dies für Kameras mit hervorragenden Ergebnissen verwendet, obwohl es eine sorgfältige Umsetzung erfordert, um die Ausrichtung beizubehalten.

- Kompressionsmontage: Komponente wird durch komprimiertes Dämpfungsmaterial in Position gehalten. Dies bietet eine hervorragende Isolierung, kann aber bei aggressiven Manövern zu übermäßigen Bewegungen führen.

- Persönliche Erfahrung: Für verschiedene Komponenten funktionieren unterschiedliche Montagemethoden am besten. Ich verwende typischerweise die Sandwich-Montage für Flugsteuerungen und die Eckenmontage für Kameras und Videosender.

Feste Montage mit Dämpfung

- Constrained Layer Damping: Schwingungsdämpfendes Material zwischen Komponente und starrer Halterung. Ich verwende diesen Ansatz für Komponenten, die eine präzise Ausrichtung erfordern.

- Massendämpfung: Hinzufügen von Masse zur Reduzierung der Schwingungsamplitude. Ich habe diese Technik erfolgreich für Kameras eingesetzt, indem ich kleine Gewichte an der Montagestruktur angebracht habe.

- Abgestimmte Massendämpfer: Speziell gewichtete Elemente, die bestimmten Schwingungsfrequenzen entgegenwirken. Ich habe mit diesen für besonders problematische Resonanzprobleme experimentiert.

- Persönliche Erfahrung: Diese Ansätze funktionieren gut, wenn eine weiche Montage nicht praktikabel ist. Ich verwende oft Constrained Layer Damping für GPS-Module, bei denen die Positionsstabilität wichtig ist.

Hybride Ansätze

- Selektive Frequenzisolierung: Kombination von Materialien zur Bekämpfung bestimmter Frequenzbereiche. Meine effektivsten Aufbauten verwenden verschiedene Materialien, um unterschiedliche Vibrationsquellen zu adressieren.

- Komponentenspezifische Lösungen: Anpassung des Dämpfungsansatzes an die Bedürfnisse jeder Komponente. Ich habe festgestellt, dass kein einzelner Ansatz für alle Komponenten am besten funktioniert.

- Adaptive Systeme: Dämpfung, die unter verschiedenen Flugbedingungen unterschiedlich reagiert. Meine fortschrittlichen Aufbauten enthalten Dämpfungssysteme, die während des Schwebeflugs im Vergleich zum Hochgeschwindigkeitsflug unterschiedliche Eigenschaften aufweisen.

- Persönliche Erfahrung: Hybride Ansätze haben meine besten Ergebnisse geliefert. Das Verständnis der Empfindlichkeit jeder Komponente gegenüber verschiedenen Vibrationsarten ermöglicht gezielte Lösungen.

| Material | Am besten für | Haltbarkeit | Effektivität | Gewicht | Meine Präferenz |

|---|---|---|---|---|---|

| Gummitüllen | Budgetaufbauten, Basisisolierung | Hoch | Moderat | Niedrig | Gute Einstiegsoption |

| Silikongelkissen | Flugsteuerungen, allgemeine Verwendung | Mittel | Hoch | Niedrig | Standardlösung für die meisten Aufbauten |

| Sorbothan | Professionelle Aufbauten, Kameras | Hoch | Sehr hoch | Mittel | Am besten für Kameradrohnen |

| O-Ringe | Benutzerdefinierte Montagelösungen | Hoch | Moderat | Sehr niedrig | Hervorragend für GPS-Module |

| Schaumstoffband | Leichte Komponenten, VTX | Niedrig | Moderat | Sehr niedrig | Schnelle Lösungen und Reparaturen |

| 3M Dämpfungsfolie | Rahmenschwingungsreduzierung | Sehr hoch | Hoch | Mittel | Lohnenswerte Investition für Carbonrahmen |

Vergleich von Schwingungsdämpfungsmaterialien basierend auf meinen Tests und Erfahrungen aus Dutzenden von Aufbauten.

Komponentenspezifische Dämpfungstechniken

Verschiedene Drohnenkomponenten erfordern spezialisierte Ansätze zur Schwingungsdämpfung:

Dämpfung der Flugsteuerung

Das Herzstück des Steuerungssystems Ihrer Drohne erfordert eine sorgfältige Schwingungsisolierung:

- Stapelmontage: Moderne FC-Stapel profitieren von einer Isolierung zwischen den Komponenten. Ich verwende dünne Silikonkissen zwischen jeder Platine im Stapel, um die Übertragung von Schwingungen zu verhindern.

- Optimale Härte: Anpassung der Härte des Dämpfungsmaterials an die Eigenschaften der Drohne. Für meine 5"-Freestyle-Aufbauten bietet 35A-Durometer-Silikon die beste Balance zwischen Isolierung und Stabilität.

- Montagedruck: Die richtige Schraubenspannung beeinflusst die Dämpfungsleistung erheblich. Ich habe einen Ansatz entwickelt, bei dem die Schrauben "gerade fest genug" angezogen werden - die Schrauben werden angezogen, bis das Dämpfungsmaterial gerade beginnt, sich zusammenzudrücken.

- Ausrichtungsüberlegungen: Einige Flugsteuerungen funktionieren besser, wenn sie in bestimmten Ausrichtungen montiert werden. Ich habe festgestellt, dass die Montage der FC mit dem empfindlichen Gyrochip senkrecht zu den Motorarmen oft Vibrationsprobleme reduziert.

- Persönliche Erfahrung: Nach Hunderten von Aufbauten habe ich mich auf einen standardisierten Ansatz festgelegt: Silikongelkissen mit Nylonabstandshaltern und gerade genug Spannung, um Bewegungen zu verhindern, ohne das Gel zusammenzudrücken. Dies bietet eine hervorragende Isolierung bei gleichzeitiger Aufrechterhaltung der physischen Stabilität.

Kameradämpfung

Sowohl FPV- als auch HD-Kameras profitieren von einer ordnungsgemäßen Schwingungsisolierung:

FPV-Kamera-Dämpfung

- TPU-Halterungen: 3D-gedruckte thermoplastische Polyurethan-Halterungen bieten hervorragende Dämpfung. Ich entwerfe diese mit spezifischen Flexzonen, um Vibrationen zu absorbieren und gleichzeitig die Kameraausrichtung beizubehalten.

- Schaumstoffpolsterung: Strategische Platzierung von Schaumstoff zwischen Kamera und Halterung. Ich verwende dünne Schaumstoffstreifen an Kontaktpunkten, anstatt die Kamera vollständig einzuwickeln.

- Befestigungsspannung: Ausgleich zwischen Sicherheit und Isolierung. Zu fest, und die Vibration überträgt sich direkt; zu locker, und die Kamera bewegt sich übermäßig während Manövern.

- Persönliche Erfahrung: Mein effektivstes FPV-Kamera-Setup verwendet eine halbstarre TPU-Halterung mit 2mm Schaumstoffpolsterung an Kontaktpunkten und Silikon-O-Ringen für die Befestigungsschrauben.

HD-Kamera-Dämpfung

- Gimbal-Systeme: Mechanische oder elektronische Stabilisierung. Für professionelle Aufnahmen verwende ich leichte Gimbals mit eigenen Vibrationsisolationssystemen.

- Gegengewichtsdämpfung: Ausgewogene Gewichtsverteilung zur Minimierung von Vibrationseffekten. Ich habe festgestellt, dass richtig ausbalancierte Kamerahalterungen deutlich weniger Vibrationen ausgesetzt sind.

- Mehrschichtige Isolierung: Kombination verschiedener Dämpfungsmaterialien für eine umfassende Isolierung. Meine Kinokonstruktionen verwenden einen dreischichtigen Ansatz: Rahmenisolierung, Halterungsisolierung und Kamera-zu-Halterung-Isolierung.

- Persönliche Erfahrung: Für HD-Kameras ohne Gimbal habe ich die besten Ergebnisse mit einer Kombination aus weicher Silikonhalterung für hochfrequente Vibrationen und gewichtsgesteuerter Dämpfung für niederfrequente Bewegungen erzielt.

GPS- und Navigationssensoren

Positionserfassungskomponenten erfordern eine stabile Montage mit mäßiger Vibrationsisolierung:

- Verlängerte Halterungen: Anheben des GPS von den Hauptvibrationsquellen. Meine GPS-Masten enthalten Dämpfungsmaterial an der Basis, um eine Vibrationsübertragung zu verhindern.

- Kohlefaserisolierung: CF-Platten können Vibrationen effizient übertragen. Ich montiere GPS niemals direkt auf Kohlefaser ohne Vibrationsisolierung.

- Magnetische Überlegung: Sicherstellen, dass Motoren und Stromkabel den Kompass nicht stören. Meine GPS-Halterungen enthalten neben der Vibrationsdämpfung auch eine magnetische Isolierung.

- Persönliche Erfahrung: Bei GPS-Modulen habe ich festgestellt, dass festere Dämpfungsmaterialien (50-60A Durometer) eine bessere Positionsstabilität bieten und dennoch eine ausreichende Vibrationsisolierung gewährleisten.

Videosender-Dämpfung

Oft übersehen, können auch VTX-Einheiten von einer Vibrationsisolierung profitieren:

- Wärmeüberlegungen: Ausgleich zwischen Vibrationsdämpfung und Wärmemanagement. Ich verwende Silikonhalterungen, die einen gewissen Wärmekontakt mit dem Rahmen zur Wärmeableitung aufrechterhalten.

- Kabelzugentlastung: Verhindern der Vibrationsübertragung durch Kabel. Alle meine VTX-Installationen enthalten eine weiche Montage für Kabelanschlusspunkte.

- Antennenbefestigungsisolierung: Reduzierung der Vibrationsübertragung auf Antennen. Ich verwende flexible Antennenhalterungen, die Vibrationen absorbieren, anstatt sie auf die Antenne zu übertragen.

- Persönliche Erfahrung: Nachdem ich Videoprobleme durch vibrationsbedingte Steckerprobleme erlebt hatte, montiere ich jetzt alle VTX-Einheiten weich, mit besonderem Augenmerk auf die Isolierung der Steckerbereiche.

Akku- und Stromversorgungssystem-Dämpfung

Die Reduzierung von Vibrationen in Stromversorgungskomponenten verbessert die Zuverlässigkeit:

- Akku-Pad-Materialien: Schaum- oder Silikonpads unter Akkus. Ich verwende 3mm geschlossenzelligen Schaumstoff unter allen meinen Akkus, um die Vibrationsübertragung in beide Richtungen zu reduzieren.

- Stromverteilungsdämpfung: Weiche Montage von PDBs, wenn möglich. In Konstruktionen, bei denen die PDB getrennt vom Flugcontroller ist, verwende ich dünne Silikonpads für die Montage.

- Kabelmanagement: Sichern von Kabeln, um vibrationsbedingten Verschleiß zu verhindern. Ich verwende weiche Silikonbefestigungen anstelle von starren Kabelbindern für das Kabelmanagement in Bereichen mit hoher Vibration.

- Persönliche Erfahrung: Die Akkudämpfung erfüllt einen doppelten Zweck - sie schützt den Akku vor Rahmenvibrationen und verhindert, dass die Masse des Akkus die Rahmenresonanz beeinflusst. Mein standardisierter Ansatz verwendet geschlossenzelligen Schaumstoff mit silikonbeschichteten Klettverschlüssen.

Bewährte Installationspraktiken

Eine ordnungsgemäße Implementierung ist entscheidend für eine effektive Vibrationsdämpfung:

Vorbereitung und Planung

- Schwingungsanalyse: Identifizierung spezifischer Probleme vor der Anwendung von Lösungen. Ich führe bei allen Neubauten Schwingungstests durch, bevor ich eine Dämpfung implementiere.

- Komponentenzuordnung: Verständnis, welche Komponenten welche Art von Isolierung benötigen. Ich erstelle für jeden Aufbau einen spezifischen Dämpfungsplan basierend auf seinen Komponenten und dem beabsichtigten Einsatz.

- Materialauswahl: Auswahl geeigneter Materialien für jede Anwendung. Mein Teilesortiment enthält mindestens fünf verschiedene Dämpfungsmaterialien, um verschiedene Anforderungen zu erfüllen.

- Gewichtsüberlegungen: Ausgleich zwischen effektiver Dämpfung und Gewichtsbeschränkungen. Für Rennaufbauten berechne ich die Gewichtsauswirkungen von Dämpfungslösungen und priorisiere die kritischsten Komponenten.

- Persönliche Erfahrung: Die Planung der Dämpfungsstrategie vor dem Bau spart erheblich Zeit und Nacharbeit. Ich skizziere Dämpfungsansätze als Teil meiner anfänglichen Bauplanung.

Installationstechniken

- Saubere Oberflächen: Gewährleistung der richtigen Haftung für Dämpfungsmaterialien. Ich reinige alle Kontaktflächen mit Isopropylalkohol, bevor ich selbstklebende Dämpfungsmaterialien auftrage.

- Kompressionskontrolle: Steuerung, wie stark Dämpfungsmaterialien komprimiert werden. Ich verwende Nylonabstandshalter mit spezifischen Höhen, um die Kompression von Dämpfungsmaterialien zu kontrollieren.

- Schichtansatz: Kombination von Materialien für verbesserte Leistung. Einige meiner Aufbauten verwenden Schichten verschiedener Materialien, um verschiedene Frequenzbereiche anzusprechen.

- Temperaturüberlegungen: Berücksichtigung, wie sich Materialien unter verschiedenen Bedingungen verhalten. Ich wähle unterschiedliche Dämpfungslösungen für Drohnen, die bei extremen Temperaturen betrieben werden.

- Persönliche Erfahrung: Präzision bei der Installation macht einen erheblichen Unterschied. Ich verwende digitale Messschieber, um Dämpfungsmaterialien für konsistente Ergebnisse zu messen und zuzuschneiden.

Häufige Installationsfehler

Fehler, die ich gemacht und beobachtet habe, die die Dämpfungseffektivität beeinträchtigen:

- Überanziehen: Zu starkes Komprimieren von Dämpfungsmaterialien reduziert deren Wirksamkeit. Ich habe eine Regel "eine Vierteldrehung nach der anfänglichen Kompression" für die meisten Befestigungsschrauben entwickelt.

- Unzureichende Sicherung: Unzureichende Sicherung erlaubt übermäßige Bewegung. Nachdem ich eine Flugsteuerung erlebt habe, die sich während des Fluges verschoben hat, stelle ich sicher, dass alle gedämpften Komponenten Bewegungsbegrenzer haben.

- Ungleichmäßige Anwendung: Ungleichmäßige Dämpfung schafft neue Vibrationsprobleme. Ich stelle sicher, dass Dämpfungsmaterialien gleichmäßig aufgetragen und komprimiert werden.

- Ignorieren der Resonanzübertragung: Die Dämpfung einer Komponente kann die Resonanz auf andere verschieben. Ich gehe ganzheitlich an die Dämpfung heran und berücksichtige, wie sich Änderungen in einem Bereich auf andere auswirken.

- Materialinterferenz: Einige Dämpfungsmaterialien können mit Drohnenkomponenten reagieren. Diese Lektion habe ich gelernt, nachdem sich ein Schaumstoffpad teilweise gegen einen heißen ESC aufgelöst hatte.

Wartung und Überwachung

- Regelmäßige Inspektion: Überprüfung von Dämpfungsmaterialien auf Verschleiß oder Abbau. Ich inspiziere alle Dämpfungskomponenten bei der routinemäßigen Wartung.

- Austauschplan: Einige Materialien verlieren mit der Zeit an Wirksamkeit. Ich ersetze Silikongelkissen alle 6-12 Monate, abhängig von der Nutzung.

- Bewertung nach Absturz: Bewertung von Dämpfungssystemen nach Stößen. Ich habe eine schnelle Checkliste nach Abstürzen entwickelt, die die Überprüfung aller Dämpfungskomponenten beinhaltet.

- Kontinuierliche Schwingungsüberwachung: Verwendung von Blackbox-Protokollen, um Schwingungsänderungen im Laufe der Zeit zu verfolgen. Dies hat mir geholfen, sich entwickelnde Probleme zu erkennen, bevor sie Probleme verursachen.

- Persönliche Erfahrung: Proaktive Wartung von Dämpfungssystemen verhindert Leistungsabfall. Ich führe ein Protokoll darüber, wann Dämpfungsmaterialien installiert wurden, und plane Austauschtermine.

Testen und Abstimmen der Schwingungsdämpfung

Systematische Bewertung stellt optimales Schwingungsmanagement sicher:

Erste Tests

- Test der einzelnen Motoren: Isolierung von Vibrationsquellen. Ich teste jeden Motor einzeln, um diejenigen zu identifizieren, die ungewöhnliche Vibrationen erzeugen.

- Gaswegtest: Identifizierung von Resonanzpunkten über den gesamten Gasbereich. Dieser Test zeigt spezifische Gaspositionen auf, die problematische Vibrationen erzeugen.

- Klopftests: Bewertung der Ausbreitung von Vibrationen durch den Rahmen. Ich klopfe vorsichtig auf verschiedene Rahmenkomponenten und beobachte, wie sich die Vibrationen auf empfindliche Komponenten übertragen.

- Baseline-Protokollierung: Erstellung von Vibrationsprofilen vor der Dämpfung. Ich erfasse Blackbox-Protokolle, bevor ich Dämpfungslösungen implementiere, um eine Vergleichsgrundlage zu schaffen.

- Persönliche Erfahrung: Methodische Tests sparen Zeit, indem sie spezifische Probleme gezielt angehen. Mein Testprotokoll dauert etwa 30 Minuten, spart aber später stundenlange Fehlersuche.

Bewertungsmethoden

- Blackbox-Analyse: Untersuchung von Gyro-Daten auf Vibrationssignaturen. Ich suche nach bestimmten Mustern in den Gyro-Spuren, die auf verschiedene Arten von Vibrationsproblemen hinweisen.

- Bewertung der Videoqualität: Auswertung von Aufnahmen auf Vibrationsartefakte. Ich habe ein standardisiertes Testflugmuster, das hilft, vibrationsbezogene Videoprobleme zu identifizieren.

- A/B-Vergleich: Testen verschiedener Dämpfungslösungen unter identischen Bedingungen. Ich baue oft Testvorrichtungen, die einen schnellen Austausch von Dämpfungslösungen zum direkten Vergleich ermöglichen.

- Frequenzanalyse: Verwendung von FFT-Tools zur Identifizierung problematischer Frequenzbereiche. Diese fortschrittliche Technik hat mir geholfen, spezifische Vibrationsfrequenzen mit geeigneten Materialien zu bekämpfen.

- Persönliche Erfahrung: Die Kombination subjektiver und objektiver Bewertungsmethoden liefert das vollständigste Bild. Ich verwende sowohl Datenanalyse als auch Flugverhalten, um die Wirksamkeit der Dämpfung zu beurteilen.

Schrittweise Verbesserung

- Inkrementelle Änderungen: Änderung eines Elements nach dem anderen. Dieser methodische Ansatz ermöglicht es mir, genau zu identifizieren, welche Änderungen Vorteile bringen.

- Dokumentation: Aufzeichnung von Änderungen und deren Auswirkungen. Meine Bauprotokolle enthalten detaillierte Notizen zu Dämpfungsmodifikationen und resultierenden Leistungsänderungen.

- Materialexperimente: Testen verschiedener Härtegrade und Materialien. Ich pflege eine Sammlung von Dämpfungsmaterialien mit unterschiedlichen Eigenschaften für Experimente.

- Kombinationsansätze: Finden von Synergien zwischen verschiedenen Dämpfungsmethoden. Einige meiner effektivsten Lösungen kombinieren mehrere Techniken, die unterschiedliche Aspekte des Vibrationsprofils adressieren.

- Persönliche Erfahrung: Geduld mit dem iterativen Prozess liefert die besten Ergebnisse. Meine ausgereiftesten Builds haben 3-5 Iterationen der Optimierung der Vibrationsdämpfung durchlaufen.

Fortgeschrittene Dämpfungstechniken

Für Situationen, die ein außergewöhnliches Vibrationsmanagement erfordern:

Harmonische Dämpfung

- Abgestimmte Massedämpfer: Hinzufügen spezifischer Gewichte, um Resonanzfrequenzen entgegenzuwirken. Ich habe diese Technik angewandt, um hartnäckige Resonanzprobleme bei Kamerahalterungen zu beheben.

- Frequenzspezifische Materialien: Auswahl von Dämpfungsmaterialien, die auf bestimmte Frequenzbereiche abzielen. Meine professionellen Builds verwenden unterschiedliche Materialien, um Motorfrequenzen und Rahmenresonanz zu adressieren.

- Resonanz-Mapping: Identifizierung und Beseitigung von Rahmenresonanzpunkten. Ich habe eine Technik entwickelt, um Resonanzknoten in Rahmen zu kartieren und gezielte Dämpfung anzuwenden.

- Persönliche Erfahrung: Ansätze zur harmonischen Dämpfung erfordern mehr Aufwand, lösen aber Probleme, die mit grundlegenden Methoden nicht gelöst werden können. Ich behalte diese Techniken professionellen Anwendungen vor, bei denen die Leistung den zusätzlichen Zeitaufwand rechtfertigt.

Strukturelle Dämpfung

- Rahmendämpfungsschichten: Hinzufügen von vibrationsabsorbierenden Materialien zum Rahmen selbst. Ich bringe dünne Dämpfungsfolien auf der Innenseite von Kohlefaserrahmen an, um Resonanzen zu reduzieren.

- Weiche Motorbefestigung: Isolierung der Motoren vom Rahmen. Für extrem vibrationsempfindliche Anwendungen verwende ich trotz ihrer Komplexität spezielle weiche Motorbefestigungen.

- Armdämpfung: Techniken zur Reduzierung der Vibrationsübertragung durch die Rahmenarme. Ich habe mit internen Dämpfungsmaterialien in hohlen Rahmenarmen experimentiert und hervorragende Ergebnisse erzielt.

- Persönliche Erfahrung: Strukturelle Dämpfung bekämpft Vibrationen an ihrer Quelle. Obwohl die Umsetzung aufwendiger ist, können diese Techniken die Notwendigkeit einer umfangreichen Komponentendämpfung reduzieren.

Aktive Dämpfungssysteme

- Elektronische Vibrationskompensation: Verwendung von Flugsteuerungsfiltern zur Bekämpfung von Vibrationen. Ich stimme Softwarefilter sorgfältig ab, um physische Dämpfungsmaßnahmen zu ergänzen.

- Adaptive Dämpfung: Systeme, die sich an verschiedene Flugbedingungen anpassen. Meine fortschrittlichen Builds enthalten Dämpfungslösungen, die in verschiedenen Flugphasen unterschiedliche Eigenschaften bieten.

- Feedback-basierte Systeme: Verwendung von Sensordaten zur dynamischen Anpassung der Dämpfung. Obwohl noch experimentell, habe ich Systeme getestet, die Filterparameter basierend auf Echtzeit-Vibrationsanalysen modifizieren.

- Persönliche Erfahrung: Aktive Systeme repräsentieren den neuesten Stand des Vibrationsmanagements. Ich kombiniere diese mit physischer Dämpfung für die anspruchsvollsten Anwendungen.

Profi-Tipps aus meiner Erfahrung

Nach Jahren der Verfeinerung von Ansätzen zur Vibrationsdämpfung hier einige meiner hart erarbeiteten Erkenntnisse:

- Propeller ausbalancieren: Dieser einfache Schritt beseitigt eine der Hauptvibrationsquellen. Ich verwende für alle meine Propeller einen magnetischen Balancer und konnte allein durch das Ausbalancieren eine Reduzierung bestimmter Vibrationsfrequenzen um bis zu 70 % messen.

- Das Prinzip der Schwerpunktmasse: Montieren Sie Flugsteuerungen so nah wie möglich am Schwerpunkt der Drohne. Ich habe festgestellt, dass Flugsteuerungen, die exakt im Schwerpunkt montiert sind, bei aggressiven Manövern deutlich weniger Vibrationen ausgesetzt sind.

- Die Durometer-Hierarchie: Verwenden Sie weichere Materialien (30A) für Flugsteuerungen, mittlere (50A) für Kameras und festere (70A) für GPS und andere positionsempfindliche Komponenten. Dieser gezielte Ansatz geht auf die spezifischen Anforderungen jeder Komponente ein.

- Der Nylon-Vorteil: Verwenden Sie Nylonschrauben und -abstandshalter für die Montage vibrationsempfindlicher Komponenten. Neben ihrem Gewichtsvorteil übertragen sie, wie ich festgestellt habe, deutlich weniger Vibrationen als Metallbeschläge.

- Der Trick mit dem doppelseitigen Klebeband: Für schnelle Reparaturen von Dämpfungssystemen im Feld kann hochwertiges doppelseitiges Schaumstoffklebeband Wunder bewirken. Ich habe für Notfall-Dämpfungsreparaturen 3M VHB-Klebeband in meinem Feldkit.

- Der Resonanztest: Identifizieren Sie Rahmenresonanzen, indem Sie die Motoren bei zunehmender Drosselung laufen lassen und dabei den Rahmen leicht berühren. Ich kann Resonanzpunkte mit meinen Fingerspitzen spüren und markiere Drosselpositionen, die bei kritischen Manövern zu vermeiden sind.

- Der Kabelmanagement-Faktor: Sichern Sie Kabel, ohne Vibrationen zu übertragen. Ich verlege Kabel mit sanften Kurven anstelle von engen Biegungen und verwende weiche Silikonbefestigungen anstelle von starren Kabelbindern.

- Der Temperatureffekt: Dämpfungsmaterialien verhalten sich bei verschiedenen Temperaturen unterschiedlich. Für Flüge bei kaltem Wetter wähle ich weichere Durometer und für heiße Bedingungen festere Optionen.

- Das Prinzip der Absturzfestigkeit: Entwerfen Sie Dämpfungssysteme so, dass sie Abstürze überstehen. Ich verwende für die Dämpfung der Flugsteuerung gefangene Designs, die verhindern, dass die Flugsteuerung bei Stößen herausgeschleudert wird.

- Die Regel der Gewichtsverteilung: Verteilen Sie das Gewicht gleichmäßig, um vibrationsinduzierende Unwuchten zu minimieren. Ich balanciere meine Builds entlang aller drei Achsen aus und füge manchmal kleine Gewichte hinzu, um eine perfekte Balance zu erreichen.

FAQ: Häufige Fragen zur Vibrationsdämpfung bei Drohnen

Benötigen alle Drohnen eine Vibrationsdämpfung?

Basierend auf meiner Erfahrung mit Hunderten von Builds:

- Renndrohnen: Eine minimale, aber strategische Dämpfung ist von Vorteil. Ich konzentriere mich auf die Isolierung der Flugsteuerung, während ich bei weniger kritischen Komponenten eine gewisse Vibration in Kauf nehme, um Gewicht zu sparen.

- Freestyle-Drohnen: Eine moderate Dämpfung verbessert die Leistung und Videoqualität. Meine Freestyle-Builds verwenden eine umfassende Dämpfung der Flugsteuerung und eine moderate Isolierung der Kamera.

- Kinematische Drohnen: Eine umfangreiche Dämpfung ist für qualitativ hochwertiges Filmmaterial unerlässlich. Diese Builds erhalten mein umfassendstes Vibrationsmanagement, oft mit mehreren Dämpfungstechniken.

- Langstreckendrohnen: Gezielte Dämpfung für Navigationskomponenten verbessert die Zuverlässigkeit. Ich priorisiere die Isolierung von GPS und Kompass zusammen mit der Dämpfung der Flugsteuerung.

- Mikrodrohnen: Vereinfachte Ansätze aufgrund von Platz- und Gewichtsbeschränkungen. Hier konzentriere ich mich auf eine grundlegende Isolierung der Flugsteuerung mit den leichtesten effektiven Materialien.

Jede Drohne profitiert von einem gewissen Maß an Vibrationsmanagement, aber das Ausmaß und der Fokus sollten dem Zweck und den Leistungsanforderungen der Drohne entsprechen.

Was sind die Anzeichen für Vibrationsprobleme?

Indikatoren, auf die ich achte und die auf Vibrationsprobleme hindeuten:

- Flugleistung: Schwingungen, Zuckungen oder Taumeln während des Fluges. Ich achte besonders auf das Verhalten bei Drosseländerungen und beim Halten einer konstanten Drosselung.

- Blackbox-Daten: Verrauschte Gyrospuren mit regelmäßigen Mustern. Ich suche nach konsistentem hochfrequentem Rauschen oder spezifischen Spitzen bei bestimmten Drosselpositionen.

- Videoqualität: "Jello"-Effekt, Mikro-Jitter oder horizontale Linien im Filmmaterial. Unterschiedliche Vibrationsprobleme erzeugen charakteristische visuelle Artefakte, die ich erkennen gelernt habe.

- Ungewöhnliche Geräusche: Hochfrequente Pfeiftöne oder unregelmäßige Motorgeräusche. Nach Hunderten von Builds sind meine Ohren empfindlich für die subtilen Geräusche von Vibrationsproblemen geworden.

- Heiße Komponenten: Elektronik, die heißer als normal läuft. Übermäßige Vibrationen können zu einem erhöhten Stromverbrauch und einer Wärmeentwicklung in Flugsteuerungen und ESCs führen.

Wie wähle ich das richtige Dämpfungsmaterial?

Mein Auswahlprozess basierend auf der Anwendung:

- Flugsteuerungen: Silikongelkissen (30-40A Durometer) für die meisten Builds. Der spezifische Durometer hängt von der Größe und Leistung der Drohne ab - größere, leistungsstärkere Builds benötigen etwas festere Materialien.

- Kameras: TPU-Halterungen mit strategischer Schaumstoffpolsterung für FPV-Kameras; Mehrschichtsysteme für HD-Kameras. Der genaue Ansatz hängt vom Kameragewicht und dem Flugstil ab.

- GPS/Kompass: Festere Materialien (50-60A), die Stabilität bieten und gleichzeitig Vibrationsisolierung ermöglichen. Die Positionsgenauigkeit profitiert von einer stabileren Montage mit moderater Vibrationsisolierung.

- Allgemeine Komponenten: Haftschaumstoff für leichtere Komponenten; Silikonhalterungen für schwerere Teile. Ich passe die Festigkeit des Dämpfungsmaterials an das Gewicht und die Vibrationsempfindlichkeit der Komponente an.

- Rahmendämpfung: Constrained-Layer-Materialien wie 3M-Dämpfungsfolie, die auf Kohlefaserelemente aufgebracht werden. Diese funktionieren am besten, wenn sie auf Bereiche aufgebracht werden, die als Resonanzpunkte identifiziert wurden.

Kann Software die physische Vibrationsdämpfung ersetzen?

Basierend auf meinen Tests verschiedener Flugsteuerungs-Firmware:

- Nicht vollständig: Software-Filterung hilft, hat aber Grenzen. Ich habe mit Software allein nie das erreicht, was eine ordentliche physische Dämpfung bewirkt.

- Komplementärer Ansatz: Die besten Ergebnisse werden durch die Kombination von physischer Dämpfung mit geeigneter Software-Filterung erzielt. Ich stimme die Filter auf die Restvibrationen ab, die die physische Dämpfung überwinden.

- Filterung-Kompromisse: Aggressive Filterung führt zu Latenz und verringert die Kontrollreaktionsfähigkeit. Das richtige Gleichgewicht zu finden, erfordert ein Verständnis sowohl der physischen Dämpfung als auch der Softwarefähigkeiten.

- Dynamische Filterung: Moderne Flugsteuerungen bieten eine dynamische Filterung, die sich an wechselnde Bedingungen anpasst. Diese funktionieren am besten, wenn die physische Dämpfung bereits die schlimmsten Vibrationsquellen beseitigt hat.

- Mein Ansatz: Zuerst eine effektive physische Dämpfung implementieren, dann die Software-Filter feinabstimmen, um verbleibende Probleme zu beheben. Dies bietet die beste Leistung, ohne die Reaktionsfähigkeit zu beeinträchtigen.

Wie oft sollten Dämpfungsmaterialien ersetzt werden?

Wartungsplan basierend auf meiner Erfahrung:

- Silikon-Gel-Pads: Bei regelmäßiger Verwendung alle 6-12 Monate ersetzen. Diese verhärten sich allmählich und verlieren ihre Wirksamkeit, wobei der Zeitrahmen von der Hitze- und UV-Belastung abhängt.

- Schaumstoffmaterialien: Alle 3 Monate überprüfen, bei Bedarf ersetzen. Schaumstoff wird in der Regel schneller dauerhaft komprimiert und verliert seine Dämpfungswirkung schneller als Silikon.

- O-Ringe und Tüllen: Ersetzen, wenn sichtbare Verformungen oder Risse auftreten. Diese Gummibauteile halten normalerweise 1-2 Jahre, sollten aber regelmäßig überprüft werden.

- TPU-gedruckte Halterungen: Ersetzen, wenn sich die Flexibilität ändert oder Risse auftreten. Gut konstruierte TPU-Halterungen können die gesamte Lebensdauer der Drohne überdauern, wenn sie bei Abstürzen nicht beschädigt werden.

- Nach Abstürzen: Überprüfen Sie nach erheblichen Stößen immer alle Dämpfungskomponenten. Abstürze können Dämpfungsmaterialien auf eine Weise beschädigen, die nicht sofort offensichtlich ist.

Fazit

Eine effektive Vibrationsdämpfung stellt einen der am meisten unterschätzten Aspekte beim Bau und Tuning von Drohnen dar. Durch jahrelange Experimente und Hunderte von Builds habe ich festgestellt, dass ein angemessenes Vibrationsmanagement oft einen größeren Unterschied für die Leistung macht als teure Komponentenupgrades.

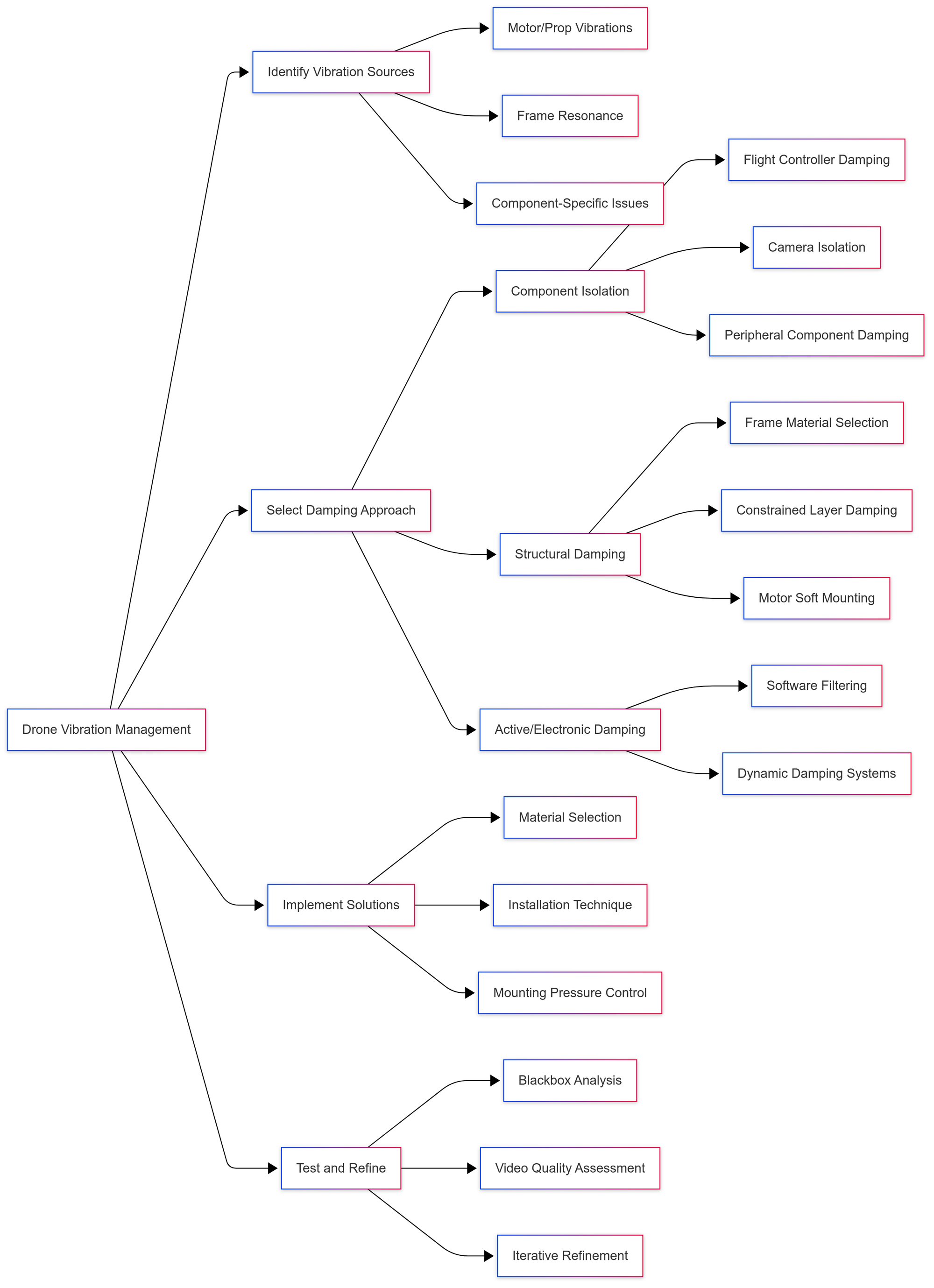

Die Kunst und Wissenschaft der Vibrationsdämpfung entwickelt sich ständig weiter, wobei regelmäßig neue Materialien und Techniken auftauchen. Was konstant bleibt, ist der grundlegende Ansatz: Vibrationsquellen identifizieren, ihre Eigenschaften verstehen, geeignete Dämpfungslösungen auswählen, sie richtig implementieren und die Ergebnisse systematisch testen.

Egal, ob Sie eine Renndrohne bauen, bei der jedes Gramm zählt, einen Freestyle-Kopter, der aggressive Manöver bewältigen muss, oder eine Kinoplattform für professionelle Aufnahmen, eine angemessene Vibrationsdämpfung verbessert Leistung, Zuverlässigkeit und Ergebnisse. Der spezifische Ansatz variiert je nach Zweck und Komponenten Ihrer Drohne, aber die Prinzipien bleiben die gleichen.

Die meisten dieser Lektionen habe ich durch Versuch und Irrtum gelernt - manchmal durch teuren Irrtum, der mit abgestürzten Drohnen und beschädigten Komponenten verbunden war. Hoffentlich hilft Ihnen dieser Leitfaden, einige dieser schmerzhaften Lektionen zu vermeiden und schneller bessere Ergebnisse zu erzielen. Denken Sie daran, dass Vibrationsmanagement ein iterativer Prozess ist; scheuen Sie sich nicht, zu experimentieren, zu messen und Ihren Ansatz basierend auf den Ergebnissen zu verfeinern.