バッテリーヘルス分析

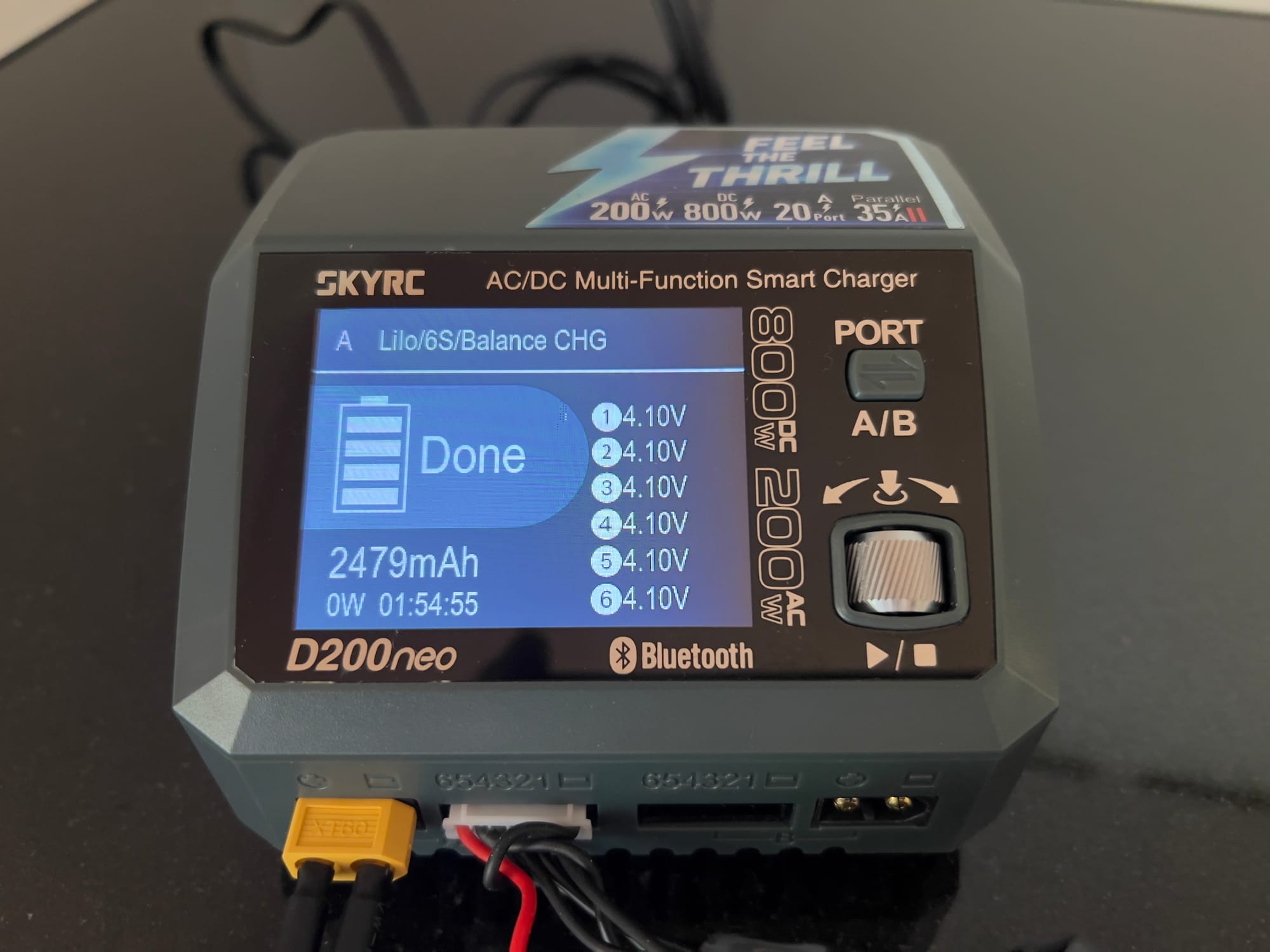

何年にもわたって何百ものLiPoバッテリーをテストした結果、適切なバッテリー分析はドローンの趣味において最も価値があるにもかかわらず、活用されていない習慣の1つであることがわかりました。このガイドでは、SkyRC D200neoチャージャーとBD350ディスチャージャーを使用したバッテリーテストの詳細な手順を説明し、結果の解釈とバッテリーフリートの維持に関する実用的な洞察を提供します。

はじめに:バッテリーテストが重要な理由

バッテリーテストは、単にバッテリーが充電されているかどうかを確認するだけではありません。適切なテストによって以下のことがわかります:

- 真の容量:定格容量に対する実際の使用可能容量

- 内部抵抗:バッテリーの健全性とパフォーマンスの重要な指標

- 放電曲線:放電サイクル全体で負荷がかかった状態での電圧の挙動

- セルバランス:パック内の個々のセル間の一貫性

- サイクルヘルス:複数の充放電サイクル後のバッテリーのパフォーマンス

問題のあるバッテリーを特定することで、飛行中の壊滅的な故障を引き起こす前に、何千ものスイスフランを節約できました。さらに重要なのは、定期的なテストにより、劣化したLiPoバッテリーは深刻な火災の危険性があるため、数多くの潜在的な安全上の事故を防ぐことができたことです。

SkyRC D200neoとBD350テストシステム

SkyRC D200neoチャージャーとBD350ディスチャージャーを組み合わせることで、強力なバッテリー分析システムを構築できます:

バッテリーテストのための主な機能

| コンポーネント | 機能 | テストのメリット |

|---|---|---|

| D200neo | デュアルポート | 2つのバッテリーを同時にテスト |

| ARM Cortex-M4プロセッサ | 高精度測定 | |

| HyperBoostアルゴリズム | 一貫した結果のための正確な充電 | |

| 内部抵抗テスト | 迅速なヘルス評価 | |

| BD350 | 40A放電能力 | 現実的な負荷でバッテリーをテスト |

| 350W放電電力 | 大容量パックに対応 | |

| LEDステータスインジケーター | テストの進行状況を簡単に監視 | |

| 熱保護 | 劣化したバッテリーの安全なテスト | |

| Charger Master | リアルタイムグラフ | バッテリーパフォーマンスの視覚的分析 |

| データエクスポート | 長期的な追跡と比較 | |

| 複数バッテリー比較 | バッテリーフリートの異常値を特定 |

数十種類のチャージャー/ディスチャージャーの組み合わせをテストした結果、この設定が真剣なドローンパイロットにとって精度、機能、使いやすさのバランスが最も優れていることがわかりました。

バッテリーテストステーションのセットアップ

適切なテスト設定により、正確で安全で一貫した結果が得られます:

物理的セットアップ

- ワークスペースの要件

- 換気の良いエリア

- 不燃性の作業面

- 可燃物から離れた場所

- 温度管理された環境(理想的には20〜25°C)

- アクセス可能な消防設備

- 機器の配置

- 通気性の良い位置に配置されたD200neoチャージャー

- BD350ディスチャージャーは、すべての側面に最低10cmのクリアランスを確保

- Charger Masterソフトウェア用のUSBケーブルの届く範囲内にあるコンピューター

- LiPoセーフバッグまたは耐火性コンテナを近くに配置

- 電源に関する考慮事項

- 最大のテスト能力を得るには、DC入力(電源)を使用

- フル機能を発揮するには、電源が少なくとも30V/30Aを供給できることを確認

- AC動作の場合は、可能な限り専用回路を使用

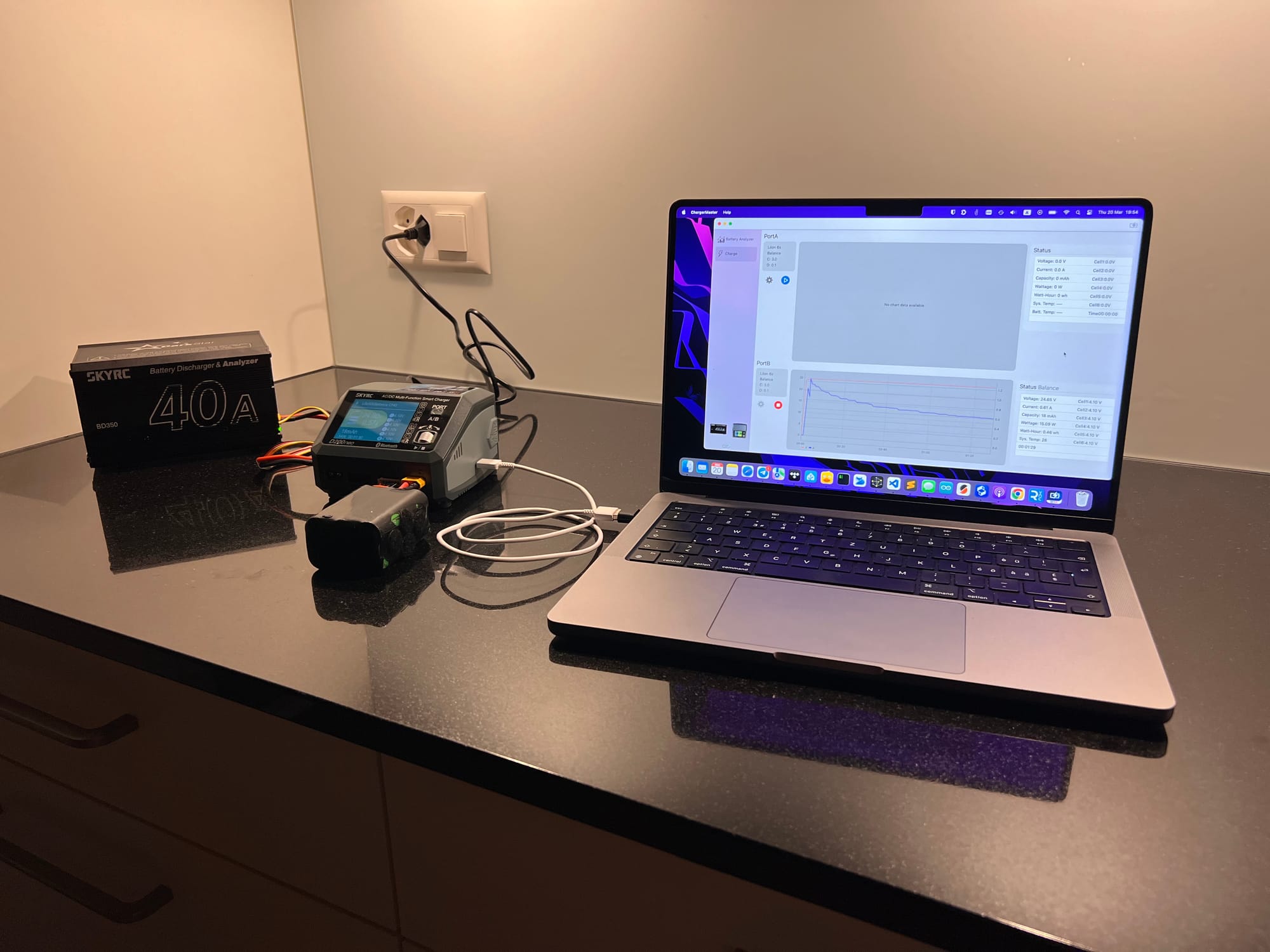

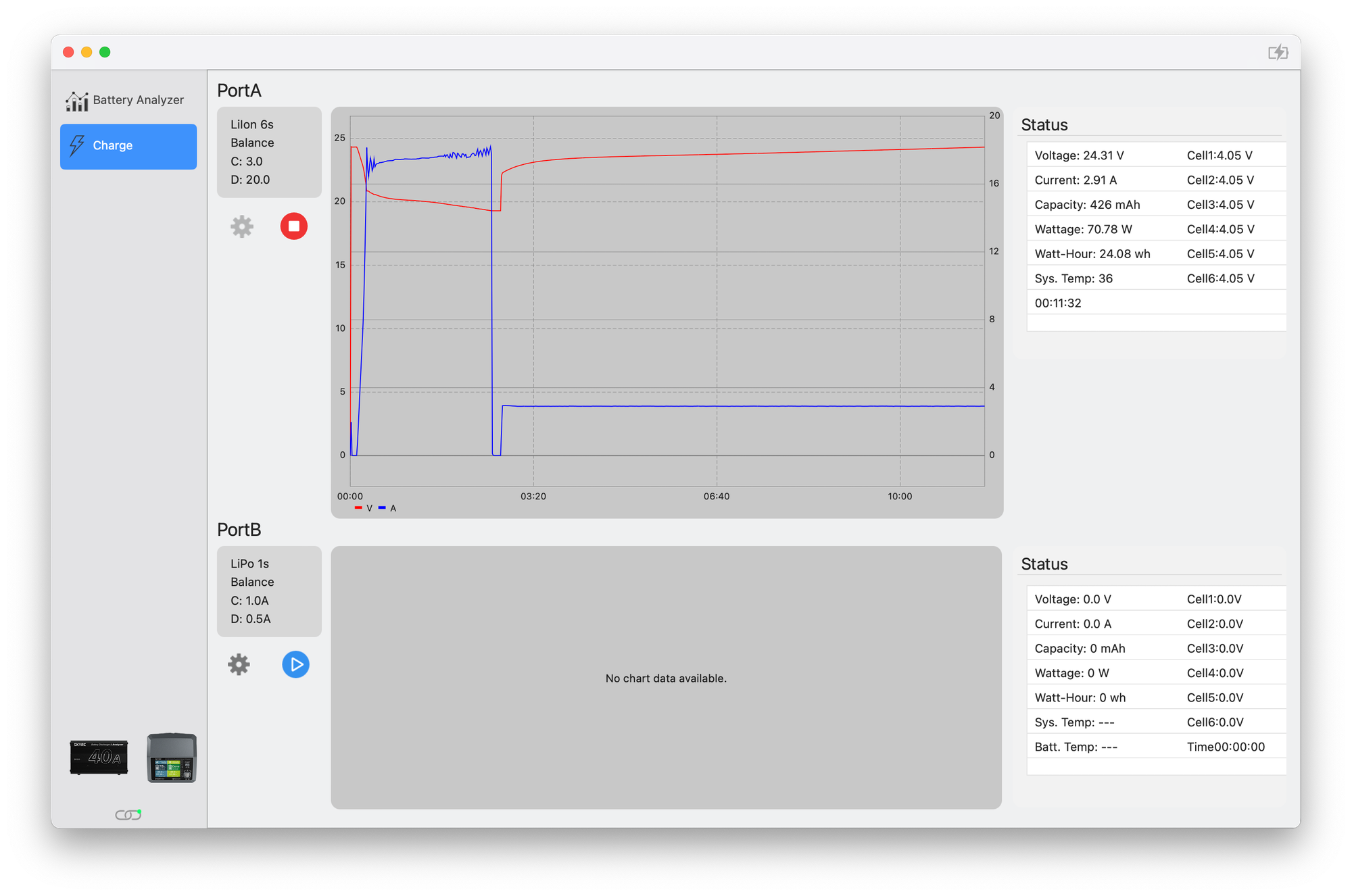

ソフトウェアのセットアップ

- Charger Masterのインストール

- SkyRCのWebサイトから最新バージョンをダウンロード

- WindowsまたはMacにインストール

- USB-Cケーブルを使用してD200neoを接続

- プロンプトが表示されたらファームウェアを更新

- 初期設定

- 温度単位(°C/°F)を設定

- 安全カットオフを設定

- デフォルトのテストパラメータを設定

- よく使用するパック用のバッテリープロファイルを作成

必須のバッテリーテスト

ドローンバッテリーに実施することをお勧めする主要なテストは次のとおりです:

1. 内部抵抗(IR)テスト

内部抵抗は、バッテリーの健全性を評価する最も迅速な方法の1つです:

| バッテリータイプ | 良好なIR範囲(セルあたり) | 許容範囲 | 不良/交換範囲 |

|---|---|---|---|

| LiPo 1S | 2-8 mΩ | 8-15 mΩ | >15 mΩ |

| LiPo 3-4S | 3-10 mΩ | 10-20 mΩ | >20 mΩ |

| LiPo 5-6S | 4-12 mΩ | 12-25 mΩ | >25 mΩ |

| Li-ion 18650/21700 | 15-40 mΩ | 40-60 mΩ | >60 mΩ |

テストの実行方法:

- D200neoにバッテリーを接続します(バランスリード+メインリード)

- メインメニューから「Battery Meter」を選択します

- 「Internal Resistance」を選択します

- 測定が完了するまで待ちます(約5秒)

- 各セルとパック全体の値を記録します

結果の意味:

- IRが低く一定: 健康的なバッテリーで性能が良好

- IRが高いが一定: 老化したバッテリーで性能が低下

- セル間のIRが不均一: セルバランスの問題の可能性

- IRが非常に高い: バッテリーが寿命に近づいており、安全上のリスクがある可能性

経時的にIRを追跡することは、単発の測定よりも価値があることがわかりました。 IRが突然上昇する(前回のテストから20%以上)ことは、問題が発生していることを強く示唆しています。

2. 容量テスト

このテストでは、バッテリーの実際の容量を定格容量と比較して検証します:

テストの実施方法:

- D200neoを使用してバッテリーを100%充電します

- D200neoとBD350放電器にバッテリーを接続します

- Charger Masterソフトウェアで「Discharge Test」を選択します

- 放電レートを設定します(標準は1C、性能テストは2C)

- カットオフ電圧を設定します(LiPoの場合、標準は1セルあたり3.3V)

- テストを開始し、Charger Masterでモニタリングします

- 最終容量と放電曲線を記録します

容量の結果の解釈:

| 測定容量 | 健康状態 | 推奨アクション |

|---|---|---|

| 定格の90%以上 | 優秀 | 通常通り使用を継続 |

| 定格の80〜90% | 良好 | より頻繁にモニタリング |

| 定格の70〜80% | 普通 | 重要な用途からの引退を検討 |

| 定格の60〜70% | 不良 | 高性能な用途から引退 |

| 定格の60%未満 | 非常に不良 | 安全にリサイクル/廃棄 |

私のフリースタイルドローンでは、容量が80%を下回ったらバッテリーを引退させます。 ロングレンジフライトの場合、最大の信頼性を確保するために、85%の容量でパックを引退させるのでさらに慎重です。

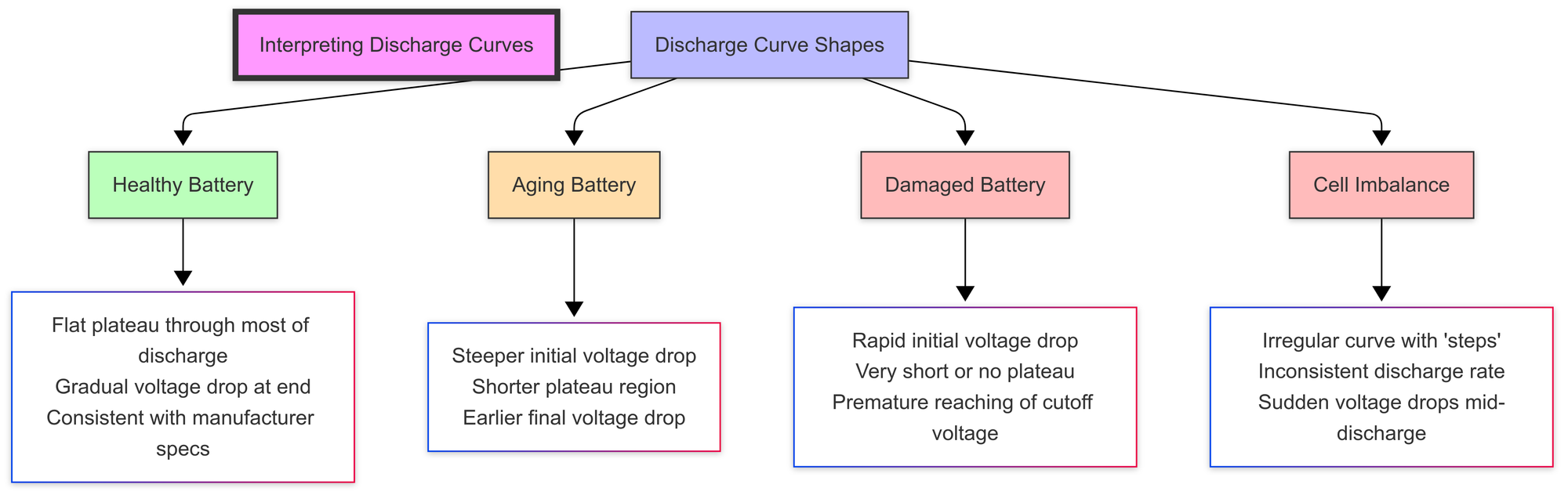

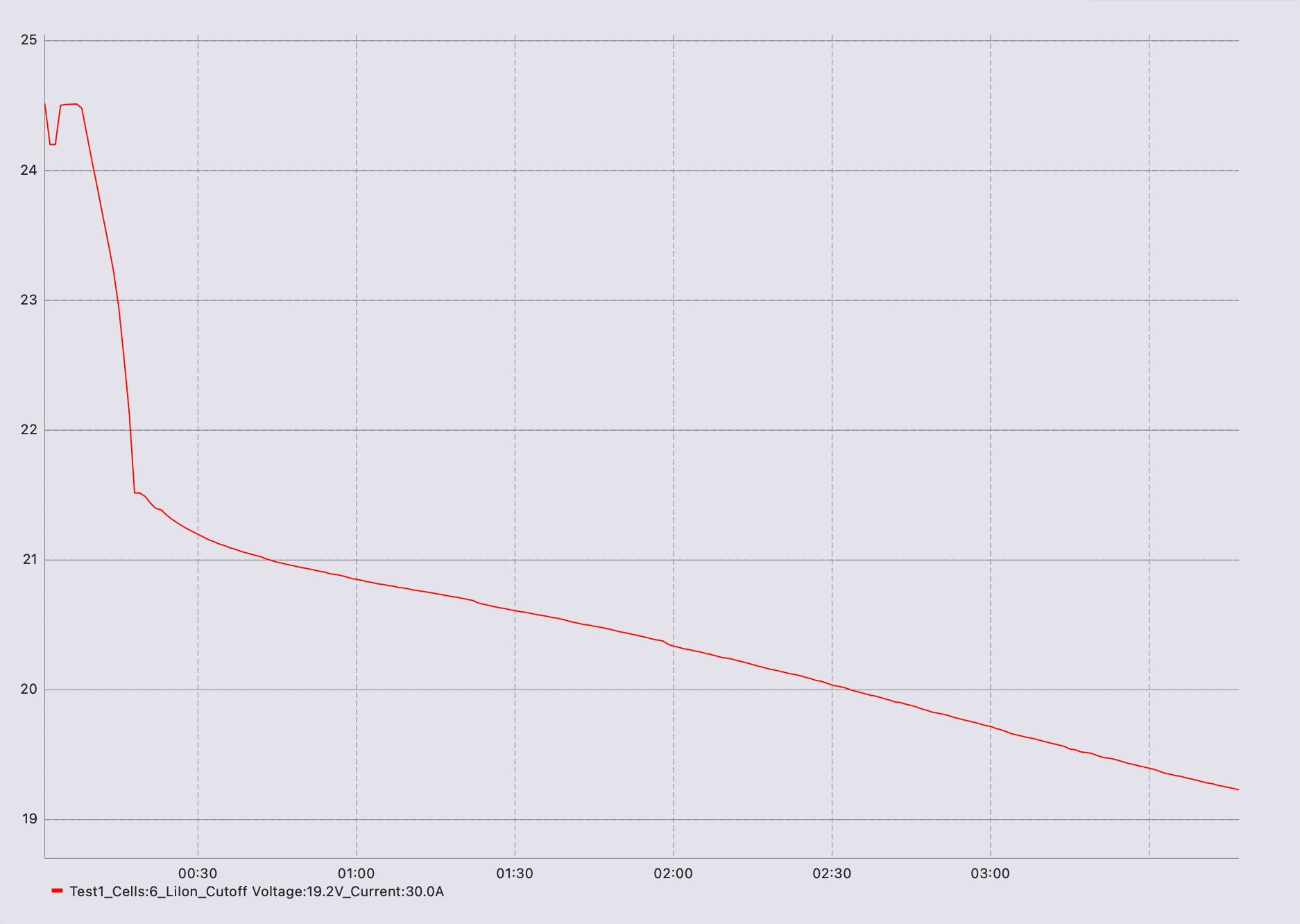

3. 放電曲線の分析

放電曲線は、バッテリーが容量範囲全体でどのように機能するかを示しています:

曲線の分析方法:

- 放電の中間60〜70%で、平坦で安定した電圧を探します

- 曲線の急激な低下や不規則性をチェックします

- 曲線の形状を同じバッテリーの以前のテストと比較します

- 同じタイプと年数の他のバッテリーと比較します

私は、放電開始時の負荷下での電圧降下の速さに特に注意を払っています。 健康的なバッテリーは初期の電圧サグが最小限であるのに対し、劣化したバッテリーは急激な初期低下を示します。

4. セルバランステスト

このテストでは、パック内のセルがどれだけ適合しているかを確認します:

テストの実施方法:

- バランス充電を使用してD200neoでバッテリーを100%充電します

- バッテリーを1時間休ませます

- D200neoのバッテリーメーターを使用して、個々のセル電圧を確認します

- セル間の最大電圧差を記録します

- 標準的な放電テストを実行します

- Charger Masterで放電中のセル電圧を監視します

セルバランスの結果の解釈:

| 最大セル差(休止時) | 最大差(負荷時) | 健康状態 |

|---|---|---|

| <0.01V | <0.05V | 優秀 |

| 0.01-0.02V | 0.05-0.10V | 良好 |

| 0.02-0.03V | 0.10-0.15V | 普通 |

| 0.03-0.05V | 0.15-0.20V | 不良 |

| >0.05V | >0.20V | 非常に不良 |

セルのアンバランスは、多くの場合、バッテリーの問題の早期警告サインです。 大きなアンバランス(休止時に0.03V以上)のあるパックは、通常、次の5〜10サイクル以内にさらに深刻な問題を発生させることがわかりました。

5. サイクルテスト

このテストでは、複数の充電/放電サイクルにわたってバッテリーが容量をどの程度維持できるかを評価します。

テストの実施方法:

- D200neoで「Cycle」操作を選択します

- サイクル数を設定します(通常は3〜5)

- 充電レートを設定します(標準は1C)

- 放電レートを設定します(標準は1C)

- 放電カットオフ電圧を設定します(LiPoの場合は3.0V/セル)

- テストを開始し、Charger Masterでモニタリングします

- サイクル間の容量測定値を比較します

確認すべき点:

- 容量の安定性: サイクル間のばらつきが3%未満であれば優秀

- 容量の傾向: サイクルを重ねるごとに容量が低下する場合は劣化の兆候

- 充電効率: 充電入力と放電出力を比較する

- 温度特性: サイクルを重ねるごとに温度が上昇する場合は問題の可能性あり

このテストは、新しいバッテリーの評価に特に有効です。高品質のパックは複数のサイクルにわたって非常に一貫した容量を示しますが、低品質のバッテリーは最初の数サイクルでも容量が低下することがよくあります。

高度なテスト手法

バッテリー分析をさらに掘り下げたい方のために:

1. 異なる放電レートでのパフォーマンステスト

様々な放電レートでバッテリーのパフォーマンスをテストすることで、その真の能力が明らかになります:

| テストの種類 | 放電レート | 明らかになること |

|---|---|---|

| 耐久テスト | 0.5C | 最大飛行時間の可能性 |

| 標準テスト | 1C | 基準となる容量 |

| パフォーマンステスト | 2C | 典型的な高性能使用時 |

| ストレステスト | 3C以上 | 最大出力能力 |

複数レートでのテストの実施方法:

- バッテリーをフル充電する

- 0.5Cで放電し、容量を記録する

- 再度フル充電する

- 1Cで放電し、容量を記録する

- 再度フル充電する

- 2Cで放電し、容量を記録する

- 各レートの結果を比較する

健全な高性能バッテリーは、2Cで放電した場合でも1C容量の少なくとも90%を発揮するはずです。高いレートで性能が大幅に低下する場合、そのバッテリーはフリースタイルやレースなどの大電流用途には適さない可能性があります。

2. テスト中の温度モニタリング

充電および放電中の温度特性は、貴重な洞察を提供します:

温度のモニタリング方法:

- バッテリー表面(パックの中央)に温度センサーを取り付ける

- 開始時の温度を記録する

- 充電/放電中の温度上昇をモニタリングする

- 最高温度を記録する

- テスト後のバッテリーの冷却速度に注目する

温度の指標:

| 温度特性 | 示唆されること |

|---|---|

| 最小限の発熱(10°C未満の上昇) | 内部抵抗の低い健全なバッテリー |

| 適度な発熱(10〜20°Cの上昇) | ほとんどのバッテリーの通常の動作 |

| かなりの発熱(20〜30°Cの上昇) | 内部抵抗の問題の可能性 |

| 過剰な発熱(30°C超の上昇) | 危険な状態、バッテリーは廃棄すべき |

| 不均一な発熱(ホットスポット) | セルの損傷または内部ショートの可能性 |

温度モニタリングは、機能しているように見えても実際には内部的な問題が発生しているバッテリーを特定するのに特に有効だと私は感じています。過剰な発熱は、多くの場合、性能低下につながる問題の最初の兆候です。

3. 保管時の充電保持テスト

このテストでは、使用していないときにバッテリーがどの程度充電を保持できるかを評価します:

テストの実施方法:

- バッテリーを保管電圧(LiPoの場合は3.8V/セル)まで充電または放電する

- 各セルの正確な電圧を記録する

- バッテリーを一定期間(1〜4週間)室温で保管する

- 保管期間後に再度電圧を測定する

- 1週間あたりの電圧降下を計算する

結果の解釈:

| 電圧降下率 | バッテリーの健全性 |

|---|---|

| 0.01V/週未満 | 優秀 |

| 0.01〜0.03V/週 | 良好 |

| 0.03〜0.05V/週 | 普通 |

| 0.05〜0.10V/週 | 不良 |

| 0.10V/週超 | 非常に不良 |

自己放電率の高いバッテリーは不便なだけでなく、多くの場合、性能と安全性に影響を与える内部的な問題を示しています。私は自己放電率が0.05V/週を超えるバッテリーは廃棄します。

テスト結果の解釈と意思決定

テスト後、各バッテリーについて情報に基づいた決定を下す必要があります:

バッテリー健全性の分類システム

私は以下の分類システムを使用してバッテリーを分類しています:

| グレード | 基準 | 推奨用途 |

|---|---|---|

| A+ | >90%の容量、低IR、優れたバランス | 重要なミッション、長距離、競技 |

| A | >85%の容量、良好なIR、良好なバランス | 一般的なフリースタイル、写真撮影、日常使用 |

| B | 75-85%の容量、許容可能なIR | トレーニング、重要でないフライト、ホバーテスト |

| C | 65-75%の容量、高めのIR | 地上テスト、非常に短いフライト、屋内練習 |

| D | <65%の容量またはセルのアンバランス | 使用を中止してリサイクル |

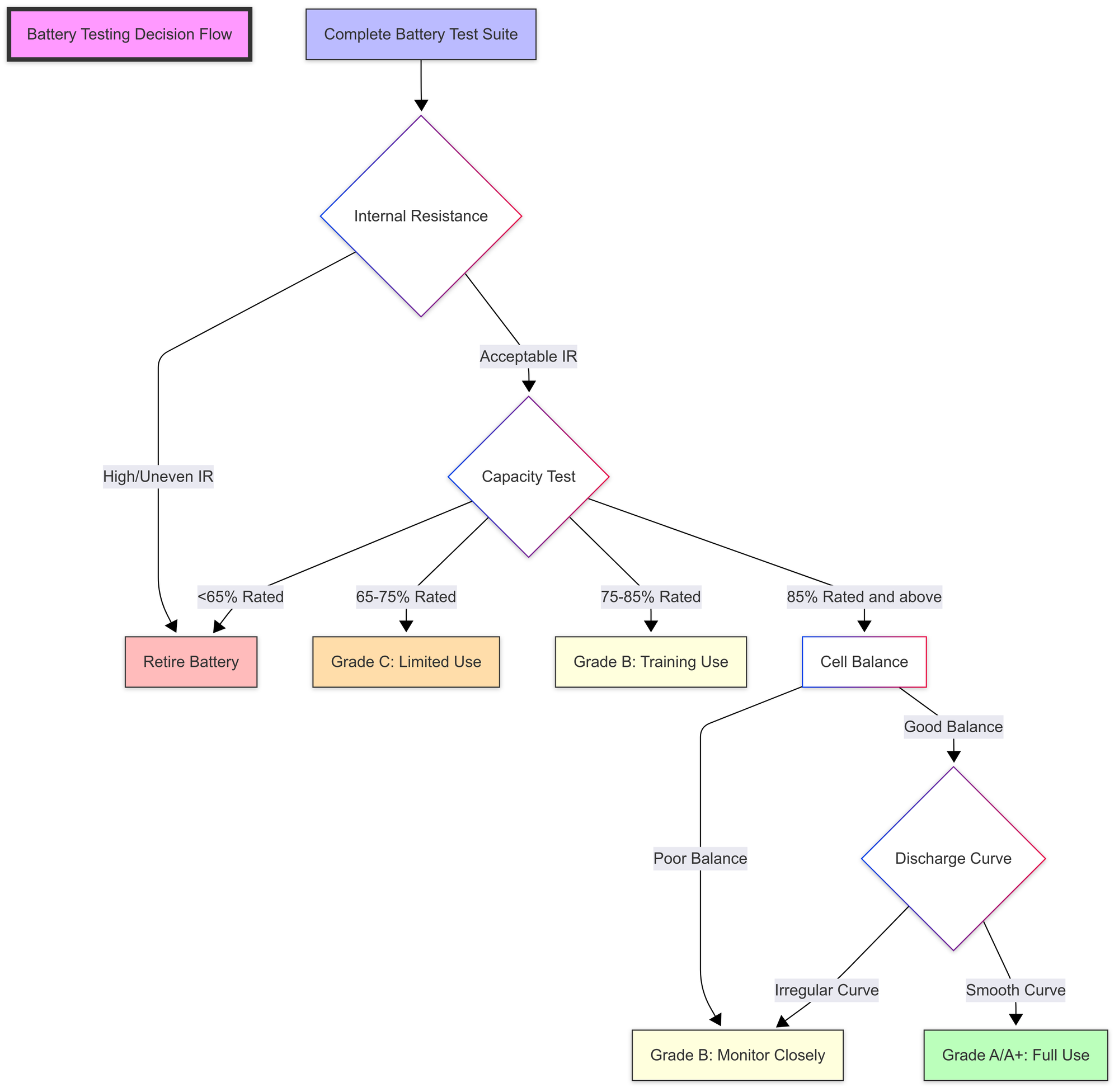

バッテリー管理のための意思決定フローチャート

バッテリー性能の経時的な追跡

バッテリーログの維持は真剣なパイロットにとって不可欠です:

| 追跡するデータ | 目的 | 更新頻度 |

|---|---|---|

| 購入日 | 経年追跡 | 1回 |

| サイクル数 | 使用状況の追跡 | 5-10サイクルごと |

| 容量 | 性能追跡 | 10-20サイクルごと |

| IR測定値 | 健全性の追跡 | 5-10サイクルごと |

| 最小飛行電圧 | 性能追跡 | 毎フライト |

| 動作に関する注記 | 問題の特定 | 必要に応じて |

私は単純なスプレッドシートを使用してこのデータを追跡し、条件付き書式を使用して劣化を示す値を強調表示しています。このシステムは、バッテリー劣化のパターンを特定し、使用と保管の方法を適切に調整するのに役立っています。

実用的なテストワークフロー

一般的なテストシナリオの段階的なワークフローは次のとおりです:

クイックヘルスチェック (5-10分)

定期的なモニタリングやフライト前の検証に最適:

- バッテリーをD200neoに接続する

- IRテストを実行する

- セル電圧のバランスを確認する

- 結果を以前のテストと比較する

- Go/No-Goの決定を下す

私は重要なフライトや競技の前に、最も健全なバッテリーのみを使用していることを確認するために、このクイックチェックを実行します。

新しいバッテリーの包括的な評価 (2-3時間)

品質を検証し、ベースラインを確立するための新しいバッテリーのテスト:

- 物理的な欠陥がないかバッテリーを点検する

- 初期品質を確認するためにIRテストを実行する

- 1Cで100%まで充電する

- 1Cで容量テストを実行する

- 100%まで再充電する

- 2Cで容量テストを実行する

- 3サイクルテストを実行する

- すべてのデータをベースラインとして記録する

- 追跡用のIDでバッテリーにラベルを付ける

この徹底的なプロセスにより、初期段階で基準以下のバッテリーを特定し、保証期間内に返品または交換することができました。

年次バッテリーフリート評価 (1-2日)

コレクション全体を評価するために:

- バッテリーを年齢と使用状況で分類する

- すべてのバッテリーでIRテストを実行する

- 明らかな不良品を除外する

- 残りのバッテリーで容量テストを実行する

- 追跡データベースを更新する

- すべてのバッテリーを再評価する

- 新しいラベル/マーキングを適用する

- グレード別に保管場所を再編成する

私はオフシーズンの毎冬にこの評価を行い、来シーズンのバッテリー購入計画を立て、飛行シーズン中にバッテリー不良に驚かされないようにしています。

一般的な問題とトラブルシューティング

バッテリーテストの問題

| 問題 | 考えられる原因 | 解決策 |

|---|---|---|

| 容量の結果が一貫しない | 温度変化、接続の問題 | テスト環境を管理する、すべての接続を確認する |

| IR値が変動する | 接続不良、バッテリーが安定温度でない | 端子を清掃する、テスト前にバッテリーを1-2時間休ませる |

| Charger Masterの接続問題 | USBドライバの問題、ソフトウェアのバージョン | ソフトウェアを更新する、ドライバを再インストールする、別のUSBポートを試す |

| BD350の過熱 | 通気不足、高い周囲温度 | 換気を改善する、放電率を下げる |

| サイクル途中でテストが中止される | 安全カットオフが作動した、接続の問題 | すべての接続を確認する、安全設定が適切であることを確認する |

テストで明らかになるバッテリーの問題

| テスト結果 | 考えられる問題 | 対処法 |

|---|---|---|

| 1つのセルのIRが非常に高い | セルの損傷 | バッテリーを使用中止する |

| 最初の数サイクルで容量が急激に低下する | 製造上の欠陥 | 新品の場合は保証で返品する |

| テスト中にバッテリーが過度に発熱する | 内部損傷またはショート | 直ちに使用を中止する |

| 放電後に電圧が大幅に回復する | 内部抵抗の問題 | 重要な用途では使用を中止する |

| テスト間で容量が大幅に変動する | 断続的な接続の可能性 | バッテリー端子とバランスリードを確認する |

バッテリーテスト中の安全上の考慮事項

バッテリーテストではバッテリーを限界まで追い込むため、慎重な安全対策が必要です:

テスト安全チェックリスト

- [ ] テストを無人で行わない

- [ ] 耐火性のあるテスト面を使用する

- [ ] LiPo対応の消火器を近くに置く

- [ ] LiPoセーフバッグまたは耐火性のコンテナを使用する

- [ ] 十分な換気を確保する

- [ ] テスト前にバッテリーの損傷を点検する

- [ ] 適切な温度カットオフを設定する

- [ ] テスト間に冷却時間を設ける

- [ ] メーカーの最大充電/放電率を超えない

- [ ] バッテリーが膨張したり過度に発熱したりした場合は直ちに接続を外す

かつて放電テスト中にバッテリーが熱暴走したことがあります。適切な安全手順に従っていたため、事故はLiPoセーフバッグ内に留まり、自宅や機器への損傷はありませんでした。バッテリーテストの安全性については妥協しないでください。

バッテリー性能テストに関するよくある質問

ドローンのバッテリーはどのくらいの頻度でテストすべきですか?

アクティブなパイロットの場合、以下をお勧めします:

- クイックIRテスト:重要なフライト前、または5〜10サイクルごと

- フル容量テスト:20〜30サイクルごと、または3〜6ヶ月ごと

- 総合テスト:毎年、または性能の問題が見られた場合

テストでバッテリーが損傷する可能性はありますか?

適切なテストでは、健全なバッテリーが損傷することはありません。ただし、テストではチャージサイクルを消費するため、過度のテストは通常のサイクル消耗に寄与する可能性があります。問題を早期に発見するために十分な頻度でテストを行いつつ、バッテリー寿命を大幅に短縮しないようにバランスを取ることが重要です。

容量と内部抵抗、どちらが重要ですか?

どちらも重要ですが、理由は異なります。内部抵抗は、負荷がかかった状態でバッテリーが電力を供給する能力の良い指標となります(フリースタイルやレーシングに不可欠)。一方、容量はフライト時間の可能性をより良く示します(ロングレンジや写真撮影に重要)。ほとんどの用途では、容量がわずかに減少しても内部抵抗が低いバッテリーの方が、容量は十分でも内部抵抗が高いバッテリーよりも好ましいでしょう。

D200neoの内部抵抗測定はどの程度正確ですか?

D200neoは、比較目的で比較的正確な内部抵抗測定値を提供します。絶対値は実験室の機器と若干異なる可能性がありますが、相対測定値は一貫しており、時間の経過とともにバッテリーの健全性を追跡し、所有するバッテリー間で比較するのに十分です。

異なるメーカーのバッテリーを同じ基準でテストできますか?

テストプロセスは同じですが、メーカーに基づいて期待値を調整する必要があります。一部のブランドは一貫して定格容量を実現しますが、他のブランドは通常、定格容量の5〜10%少ない容量しか実現しません。コレクション内の各ブランドのベースラインを確立し、それらの基準に照らして判断してください。

テストに合格しなかったバッテリーはどうすればよいですか?

パフォーマンス要件を満たさなくなったが、それ以外は安全なバッテリーは以下のように扱えます:

- 要求の厳しくない用途にダウングレードする

- 地上テストに使用する

- 保管電圧で緊急用バックアップとして保管する

- バッテリーリサイクルプログラムを通じて適切にリサイクルする

LiPoバッテリーを通常のゴミに絶対に捨てないでください。リサイクルする前に必ず完全に放電してください。

結論

バッテリーテストは、安全性、信頼性、コスト削減の面で配当を支払う投資です。SkyRC D200neoとBD350の組み合わせは、バッテリーの管理方法を変革できるプロフェッショナルレベルのテスト機能を提供します。

定期的なテストを実施することで、バッテリーの有効寿命を延ばすだけでなく、各パックに何を期待できるかを正確に把握できるようになります。この知識は、より安全なフライト、より一貫したパフォーマンス、そしてバッテリーを廃棄・交換するタイミングをより深く理解することに直結します。

バッテリーテストは問題を見つけることだけが目的ではなく、ドローンシステムの最も重要なコンポーネントの1つをより深く理解することが目的であることを忘れないでください。体系的なテストを通じて得られる洞察は、あなたをより知識豊富で安全なパイロットにしてくれるでしょう。

参考文献とさらなる読み物

内部参考資料

- ドローンバッテリーの種類と化学の概要

- ドローンバッテリーの充電:安全性と効率のガイド

- バッテリーの並列充電:基本原理と高度な技術

- ドローンバッテリーの保管、輸送、放電

- バッテリーヘルス分析

- バッテリー充電コネクタの概要